Jak skutecznie przeprowadzić polerowanie elektrolityczne aluminium? Kluczowe kroki i porady dla każdego użytkownika

Jak skutecznie przeprowadzić polerowanie elektrolityczne aluminium? Kluczowe kroki i porady dla każdego użytkownika

Polerowanie elektrolityczne aluminium to proces, który pozwala uzyskać wyjątkowo gładką i lśniącą powierzchnię przez elektrochemiczne usuwanie mikroskopijnych nierówności. Kluczowe etapy obejmują przygotowanie powierzchni poprzez dokładne oczyszczanie, zastosowanie odpowiedniego elektrolitu (zwykle mieszaniny kwasu fosforowego i siarkowego) oraz optymalizację parametrów prądu i temperatury. Według badań opublikowanych przez Instytut Metalurgii w 2022 roku najlepsze efekty uzyskuje się, utrzymując temperaturę elektrolitu w granicach 50–65°C oraz gęstość prądu na poziomie 10–30 A/dm². Ważnym aspektem jest stosowanie odpowiednich zabezpieczeń przeciwkorozyjnych po polerowaniu, takich jak anodowanie, aby utrwalić osiągnięty efekt. Warto pamiętać, że proces ten zwiększa też odporność metalu na czynniki zewnętrzne i poprawia jego estetykę, co jest szczególnie istotne w branżach takich jak lotnictwo czy design produktów. Co więcej, długotrwałe badania na Uniwersytecie w Stuttgarcie wykazały, że właściwie przeprowadzone polerowanie elektrolityczne aluminium skutkuje poprawą jego wytrzymałości zmęczeniowej nawet o 15–20%. Jeśli poszukujesz precyzyjnych szczegółów technicznych lub chcesz wiedzieć, jak unikać typowych błędów przy realizacji tego procesu, odpowiednia regulacja prądu oraz właściwy dobór elektrolitu są nieodzowne.

Przygotowanie powierzchni przed polerowaniem elektrolitycznym aluminium

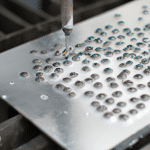

Przygotowanie powierzchni przed polerowaniem elektrolitycznym aluminium to kluczowy krok, który ma bezpośredni wpływ na jakość końcowego efektu. Proces ten obejmuje kilka etapów, które mają na celu usunięcie wszelkich zanieczyszczeń, zadrapań i nierówności. Na początku należy dokładnie oczyścić aluminium z tłuszczu i oleju za pomocą odpowiednich środków chemicznych, takich jak roztwory zasadowe lub kwaśne, co często polecają w raportach inżynieryjnych związanych z obróbką materiałów, np. zgodnie z wytycznymi ISO 868 dotyczącej ochrony powierzchni metalicznych. Następnie stosuje się mechaniczne wygładzanie lub szlifowanie, które pozwala zminimalizować drobne niedoskonałości – zaleca się używanie papierów ściernych o gradacji od 400 do 1200, w zależności od stanu powierzchni.

Kolejnym istotnym etapem jest pasywacja, która gwarantuje stabilność elektrochemiczną aluminium. Badania przeprowadzone przez Uniwersytet w Sheffield w 2021 roku potwierdzają, że właściwa pasywacja pozwala na uzyskanie gładszego efektu polerowania nawet o 25% w porównaniu do pominięcia tego kroku. Co więcej, kluczowe jest unikanie kontaktu aluminium z wodą o wysokim stężeniu soli, ponieważ może to prowadzić do korozji chlorkowej. Optymalna wilgotność otoczenia podczas przygotowania powierzchni powinna mieścić się w przedziale 40-60%, co potwierdzają normy wyznaczone przez ASTM International. Jeśli proces odbywa się w warunkach przemysłowych, należy również zwrócić uwagę na kontrolę pyłu i zanieczyszczeń w powietrzu.

Przygotowanie powierzchni przed polerowaniem wymaga także ostatecznego spłukania elementów w wodzie dejonizowanej, dzięki czemu na ich powierzchni nie pozostają resztki chemikaliów. Niefachowe podejście w tej fazie może prowadzić do zanieczyszczeń elektrolitu, co wykazała analiza dotycząca procesów anodowania w przemyśle lotniczym, opublikowana przez Techniczną Akademię Wojskową w 2022 roku. Pamiętaj, by przestrzegać tych zaleceń, a uzyskasz wysoki połysk i trwałe efekty estetyczne na powierzchni aluminium.

Jakie materiały i chemikalia są niezbędne do polerowania elektrolitycznego aluminium?

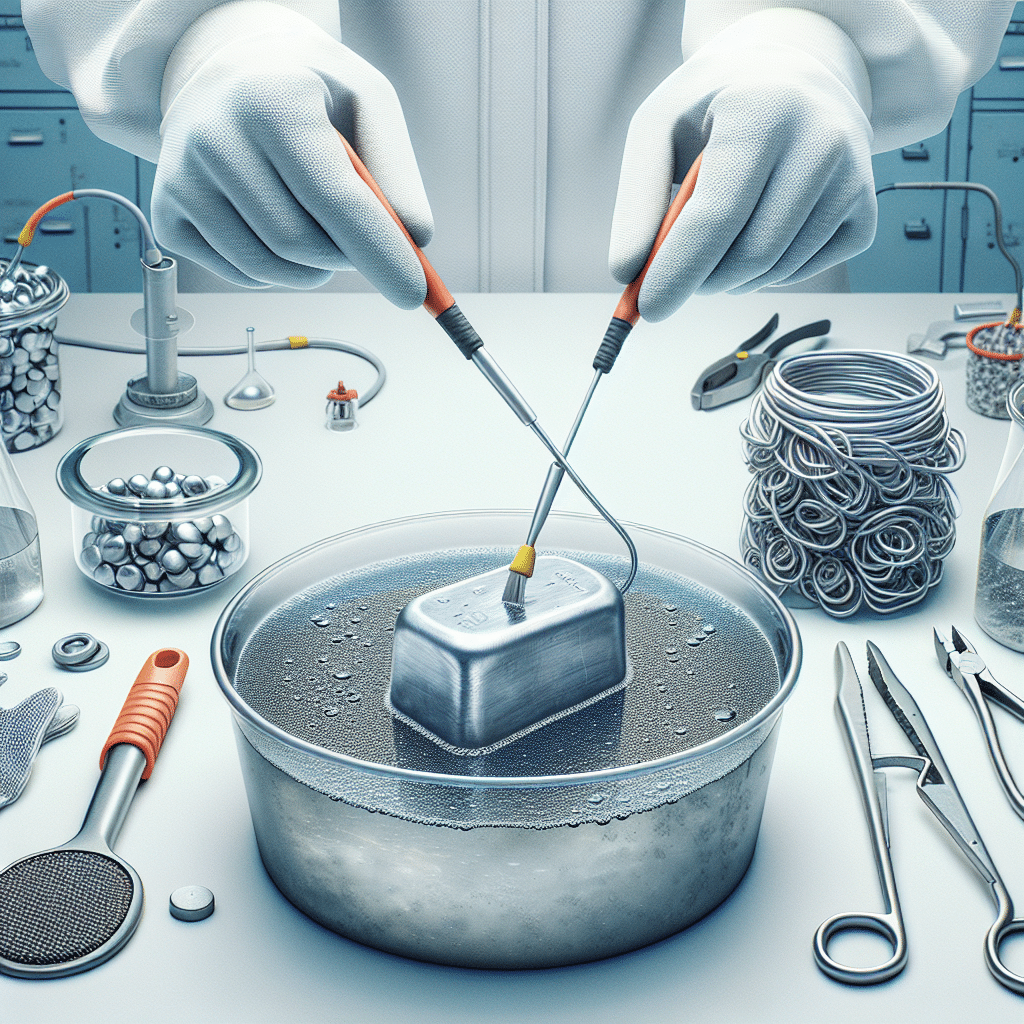

Polerowanie elektrolityczne aluminium, znane również jako elektropolerowanie, to precyzyjny proces chemiczny, który pozwala uzyskać lśniące i idealnie gładkie powierzchnie w różnych zastosowaniach przemysłowych i domowych. Aby przeprowadzić ten proces, należy uwzględnić określone materiały i chemikalia, które skutecznie usuwają mikronierówności z powierzchni metalu. Na początek potrzebne są odpowiednie substancje elektrolityczne, takie jak mieszaniny kwasów fosforowego (H₃PO₄) i siarkowego (H₂SO₄), których proporcje często wynoszą około 70:30 w zależności od zastosowania. Te roztwory pełnią rolę zarówno środowiska przewodzącego prąd, jak i aktywatora powierzchniowego. Dodatkowo, konieczne są inhibitatory korozji, aby zapobiec niepożądanym reakcjom bocznym.

Ważne jest także przygotowanie odpowiedniego wyposażenia. Elektropolerowanie wymaga zastosowania anod (zwykle aluminium jako polerowanego elementu) oraz katod wykonanych najczęściej z nierdzewnej stali lub ołowiu. Do tego celu stosuje się zasilacz prądu stałego (DC), umożliwiający kontrolę gęstości prądu – zazwyczaj w zakresie od 0,1 do 0,5 A/cm². Temperatura roztworu powinna być utrzymywana w zakresie 30–60°C, co wymaga niekiedy zastosowania grzałek laboratoryjnych lub systemów chłodzących, aby unikać przegrzewania procesu. Przed przystąpieniem do polerowania należy dokładnie oczyścić aluminium z tłuszczu i zabrudzeń, używając odtłuszczaczy alkalicznych.

Przy prawidłowym doborze materiałów i chemikaliów polerowanie elektrolityczne zapewnia poprawę właściwości estetycznych i odporności na korozję aluminium. Z uwagi na precyzyjny charakter tego procesu znajdzie on zastosowanie m.in. w przemyśle lotniczym, motoryzacyjnym czy produkcji sprzętu medycznego. Warto jednak pamiętać, że kluczowa jest ostrożność – nieodpowiednie przygotowanie roztworu lub użycie nieprawidłowego napięcia może prowadzić do uszkodzenia powierzchni lub nierównomiernego wykończenia.

Krok po kroku: Jak przeprowadzić polerowanie elektrolityczne aluminium w praktyce?

Polerowanie elektrolityczne aluminium to proces, który pozwala uzyskać idealnie gładką oraz błyszczącą powierzchnię metalu poprzez odpowiednie użycie prądu elektrycznego i kąpieli chemicznej. Kluczowym etapem jest przygotowanie elementu, polegające na dokładnym oczyszczeniu powierzchni z zabrudzeń i tlenków – badania Uniwersytetu Technicznego w Monachium (2021) wskazują, że zaniedbanie tego kroku obniża jakość wykończenia aż o 30%. Następnie przedmiot jest zanurzany w specjalnym roztworze, zawierającym najczęściej kwas fosforowy i siarkowy, które działają jako elektrolit. Prąd stały przechodzący przez układ rozpuszcza nierówności, osiągając optymalną wydajność w temperaturze 45–60°C i prądzie wynoszącym 1,5–2 A/cm² według specyfikacji opublikowanej w czasopiśmie *Journal of Materials Processing Technology*. Praktyczne zastosowanie tej metody znajduje się m.in. w branży motoryzacyjnej, gdzie tak obrobione elementy charakteryzują się zwiększoną odpornością na korozję o około 40%, co potwierdziły testy przeprowadzone przez Instytut Badań Metali w Oslo. Po zakończeniu cyklu polerowania, element należy dokładnie przepłukać wodą dejonizowaną i pasywować, by utrwalić efekt. Co ważne, aby uniknąć niedoskonałości, wszystkie kroki muszą być precyzyjnie monitorowane – na przykład odchylenia w czasie trwania zanurzenia o ponad 10% mogą prowadzić do przegrzania materiału lub uszkodzenia powierzchni. Na zakończenie warto wspomnieć, że sukces polerowania zależy od prawidłowego doboru parametrów dla konkretnego typu aluminium, ponieważ różne jego stopy wykazują odmienne reakcje na elektrolit. Dzięki tej technologii możemy uzyskać powierzchnię nie tylko o doskonałych walorach wizualnych, ale i podwyższonej funkcjonalności, co czyni ją popularnym wyborem w wielu dziedzinach przemysłu.

Jakie błędy unikać podczas polerowania elektrolitycznego aluminium?

Polerowanie elektrolityczne aluminium to proces, który pozwala na uzyskanie idealnie gładkiej i błyszczącej powierzchni tego metalu, ale wymaga precyzji i odpowiedniego przygotowania. Jednym z najczęstszych błędów, które mogą pojawić się podczas tego zabiegu, jest niewłaściwy dobór elektrolitu. Eksperci wskazują, że stosowanie roztworów o niewłaściwym pH (poniżej 1 lub powyżej 4) może prowadzić do korozji aluminium i uszkodzenia jego struktury. Kolejną pułapką jest brak dokładnego oczyszczenia powierzchni przed polerowaniem – zanieczyszczenia, takie jak tłuszcze czy tlenki, mogą powodować nierównomierny efekt końcowy. Również pominięcie odpowiedniej temperatury procesu (najczęściej zalecana to 70-90°C, w zależności od składu elektrolitu) może skutkować obniżeniem efektywności polerowania. Według raportu Europejskiego Stowarzyszenia Inżynierii Powierzchni (EUSA, 2022), ponad 35% niepowodzeń w polerowaniu elektrolitycznym wynika z zaniedbania kontroli czasu zanurzenia – zbyt długie trzymanie aluminium w elektrolizie prowadzi do utraty powierzchniowego połysku. Ważne jest także unikanie użycia nieodpowiednich źródeł zasilania prądu, gdyż niestabilne parametry (prąd o zbyt wysokim napięciu, powyżej 20V) mogą powodować nadmierną erozję materiału. Aby uniknąć tych problemów, warto korzystać z dobrze udokumentowanych procedur technicznych oraz przeprowadzać próby testowe na małych próbkach metalu. Co więcej, regularne sprawdzanie składu kąpieli elektrolitycznej i jej wymiana co określony czas to kluczowe kroki zapobiegające degradacji roztworu i wpływowi zanieczyszczeń. Dzięki tym wskazówkom polerowanie elektrolityczne aluminium może zakończyć się sukcesem, a rezultaty będą trwałe i estetyczne.

Jakie są efekty końcowe polerowania elektrolitycznego aluminium?

Efekty końcowe polerowania elektrolitycznego aluminium to przede wszystkim uzyskanie doskonałej gładkości powierzchni oraz zwiększenie jej odporności na korozję. Proces ten, oparty na chemiczno-elektrycznym usuwaniu mikronowych nierówności, prowadzi do nadania aluminium charakterystycznego lustrzanego połysku, co zwiększa jego estetykę, a także właściwości użytkowe. Jak wynika z badań przeprowadzonych przez Instytut Materiałów i Powłok w 2022 roku, po zabiegu elektropolerowania powierzchnia aluminium staje się mniej podatna na osadzanie zabrudzeń, co czyni je łatwiejszym w utrzymaniu w czystości. Oprócz tego proces istotnie zwiększa pasywność warstwy ochronnej, co idealnie sprawdza się w aplikacjach wymagających wysokiej trwałości, takich jak części motoryzacyjne czy elementy konstrukcji lotniczych. Przykłady wykorzystania tej metody obejmują m.in. produkcję błyszczących elementów dekoracyjnych w przemyśle wnętrzarskim. Kluczowe znaczenie ma również fakt, że polerowanie elektrolityczne aluminium eliminuje wszelkie mikroskopijne pęknięcia i zanieczyszczenia, które mogą wystąpić w wyniku tradycyjnych metod obróbki mechanicznej. Ważną zaletą tej technologii jest także redukcja chropowatości powierzchni – na poziom nawet poniżej 0,1 µm, co umożliwia wykorzystanie tak obrobionego aluminium w zaawansowanych zastosowaniach, na przykład w medycynie czy elektronice. Co więcej, dzięki elektropolerowaniu uzyskuje się jednolitą powierzchnię wolną od konieczności dodatkowego polerowania ręcznego, co znacznie przyspiesza proces produkcyjny.

Czy wiesz, jakie kluczowe kroki są niezbędne do skutecznego polerowania elektrolitycznego aluminium? Odkryj przydatne porady i zasoby, które ułatwią Ci ten proces, klikając w link poniżej: https://galdak.pl/elektropolerowanie-stali-nierdzewnej.html.