Czy szkiełkowanie aluminium w Warszawie przed malowaniem proszkowym zmniejszy ryzyko łuszczenia i korozji powłoki?

Coraz więcej osób zleca malowanie proszkowe aluminium w zastosowaniach zewnętrznych. Po kilku sezonach zdarza się jednak łuszczenie i podpowierzchniowa korozja. Pojawia się więc pytanie, czy szkiełkowanie przed lakierowaniem to realne wsparcie trwałości.

Szkiełkowanie aluminium warszawa to częsta fraza w zapytaniach, bo lokalnie łatwiej połączyć przygotowanie i lakiernię w jednym łańcuchu. W tym tekście wyjaśniam, co faktycznie daje ta obróbka i jak zaplanować proces, by zyskać przyczepność i odporność.

Czy szkiełkowanie aluminium zwiększa przyczepność powłoki?

Tak, jeśli proces jest dobrany do stopu, kształtu detalu i kolejnych etapów.

Szkiełkowanie tworzy czystą i równą w skali mikro powierzchnię. Usuwa tlenki, oleje i zanieczyszczenia, które osłabiają zakotwienie farby. Drobna tekstura zwiększa zwilżanie i pomaga proszkowi mechanicznie „zaczepić się” o podłoże. Gdy obróbka jest zbyt agresywna, może powstać krucha warstwa lub zanieczyszczenia obce. Zbyt delikatna obróbka bywa z kolei zbyt gładka dla kotwienia. Dlatego o przyczepności decyduje nie sam fakt szkiełkowania, lecz jego parametry oraz to, co dzieje się później w chemii i lakierni.

Na czym polega obróbka powierzchni przed malowaniem proszkowym?

To sekwencja czyszczenia mechanicznego i chemicznego zakończona suchą, aktywną powierzchnią.

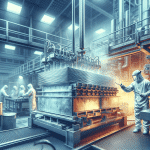

W praktyce obejmuje zwykle odtłuszczanie, usunięcie tlenków, ewentualne szkiełkowanie lub inne ścierne przygotowanie, dokładne płukanie i suszenie. Następnie stosuje się warstwę konwersyjną na aluminium, która poprawia przyczepność i odporność korozyjną. Dopiero na tak przygotowane podłoże nakłada się proszek i utwardza w piecu zgodnie z kartą techniczną farby. Spójność wszystkich kroków decyduje o trwałości, nie tylko pojedynczy etap.

Jak szkiełkowanie różni się od piaskowania w praktyce?

Szkiełkowanie jest łagodniejsze i daje bardziej satynową, zamkniętą strukturę niż piaskowanie.

Używa mikrokulek szklanych, które działają jak mikrouderzenia wygładzające. Zmniejsza to ryzyko zarysowań i odkształceń na cienkich ściankach. Piaskowanie z użyciem kanciastych ziaren mocniej szorstkuje, ale bywa bardziej inwazyjne. Może też wprowadzić obce cząstki do podłoża. Przy aluminium preferuje się media niemetaliczne, aby uniknąć obcych wtrąceń. W projektach dekoracyjnych lub przy delikatnych detalach częściej wybiera się szkiełkowanie, a przy ciężkich zabrudzeniach bywa ono łączone z wstępnym piaskowaniem.

Jak dobór ścierniwa i parametrów procesu wpływa na łuszczenie?

Bezpośrednio, bo steruje chropowatością i czystością kotwiącą powłokę.

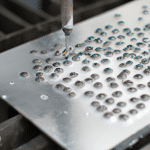

Wielkość mikrokulek, ciśnienie, kąt i odległość dyszy decydują o profilu powierzchni. Zbyt duże ziarno i wysokie ciśnienie mogą kruszyć krawędzie i zostawiać naprężenia, co sprzyja podchodzeniu wilgoci. Zbyt małe ziarno i niskie ciśnienie nie usuną tlenków i nie dadzą odpowiedniej tekstury. Ważna jest także czystość medium oraz separacja materiałów, aby do aluminium nie trafiły cząstki stalowe. Dobrze dobrane parametry zmniejszają ryzyko łuszczenia po utwardzeniu farby.

Czy zamknięcie mikroporów rzeczywiście ogranicza korozję?

Pomaga, ale nie zastępuje chemii przedmalarskiej i prawidłowego utwardzenia.

Szkiełkowanie częściowo zagęszcza wierzchnią warstwę i niweluje otwarte mikropory. Ogranicza to kapilarne wnikanie zanieczyszczeń. Kluczowa ochrona przed korozją wynika jednak z warstwy konwersyjnej na aluminium, pełnego wysuszenia przed lakierowaniem, odpowiedniej grubości powłoki proszkowej i jej wygrzania. Istotne są też detale konstrukcyjne, jak zaokrąglone krawędzie i odpływ wody, które zmniejszają miejsca startu korozji.

Kiedy dodać fosforanowanie lub chromianowanie do procesu?

Gdy wymagana jest trwałość w trudnych warunkach lub długa gwarancja wizualna.

Aluminium zyskuje na trwałości dzięki warstwom konwersyjnym. Popularne są procesy chromianowania oraz rozwiązania bezchromowe, na przykład oparte na związkach cyrkonu lub tytanu. W liniach mieszanych stosuje się też procesy fosforanowe. Dobór chemii zależy od stopu, ekspozycji na wilgoć, temperatur i wymagań producenta farby. W elementach zewnętrznych i narażonych na wodę warstwa konwersyjna jest standardem, który wyraźnie redukuje ryzyko łuszczenia i podpowłokowej korozji.

Czy obróbka na mokro lepiej chroni delikatne elementy?

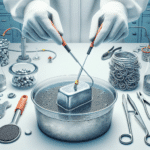

Tak, bo woda tłumi energię uderzeń i stabilizuje proces.

Szkiełkowanie na mokro, znane jako aqua blasting, daje bardzo równą i czystą powierzchnię przy niskim ryzyku przegrzania i odkształceń. Sprawdza się przy cienkościennych detalach i precyzyjnych kształtach, na przykład w elementach elektroniki czy motoryzacji. Wymaga jednak pełnego wysuszenia przed chemią i proszkiem. Resztki wilgoci mogą pogorszyć przyczepność, dlatego etap suszenia jest krytyczny.

Jak zaplanować przygotowanie, by zmniejszyć łuszczenie i korozję?

Skuteczny plan łączy właściwą obróbkę mechaniczną i stabilną chemię przedmalarską.

W praktyce najlepiej działa spójny łańcuch: odtłuszczenie, usunięcie tlenków, szkiełkowanie dopasowane do stopu i geometrii, płukanie, suszenie, warstwa konwersyjna na aluminium, a potem proszek i wygrzanie zgodnie z kartą farby. Dobre efekty daje także wczesne omówienie oczekiwanego wykończenia, na przykład satyna lub mat, bo to wpływa na dobór mediów i parametrów. Znaczenie ma pakowanie i transport do lakierni, tak aby nie zanieczyścić świeżo przygotowanej powierzchni. W Warszawie dostępne są usługi, które łączą szkiełkowanie i lakierowanie proszkowe, co ułatwia utrzymanie jakości w całym procesie.

Podsumowanie

Dobrze zaplanowane szkiełkowanie aluminium przed proszkiem realnie podnosi przyczepność i wspiera odporność korozyjną, o ile jest elementem kompletnego łańcucha z chemią i poprawnym wygrzaniem powłoki.

Wyślij zapytanie o szkiełkowanie i lakierowanie proszkowe aluminium w Warszawie, aby dobrać proces do Twoich elementów i zminimalizować ryzyko łuszczenia.

Masz problemy z łuszczeniem powłoki proszkowej? Sprawdź, jak odpowiednio dobrane szkiełkowanie i warstwa konwersyjna w Warszawie realnie podnoszą przyczepność i zmniejszają ryzyko podpowierzchniowej korozji: http://ecolors.pl/szkielkowanie-aluminium/.