Jak wybrać odpowiednie ślizgi do maszyn aby zwiększyć ich wydajność?

Jak wybrać odpowiednie ślizgi do maszyn, aby zwiększyć ich wydajność?

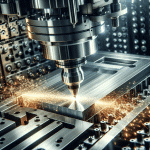

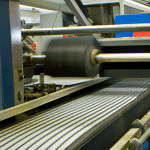

Dobór właściwych ślizgów do maszyn to kluczowy krok, który może znacząco wpłynąć na wydajność i trwałość urządzeń, eliminując zbędne przestoje czy nadmierne zużycie komponentów. Przede wszystkim należy dobrać materiał ślizgów do warunków pracy maszyny – na przykład ślizgi wykonane z poliacetalu sprawdzają się w środowiskach o dużej wilgotności, dzięki ich odporności na korozję. Co więcej, wskaźniki tarcia ślizgów też mają znaczenie – według danych z raportu Fraunhofer-Gesellschaft z 2023 roku, zastosowanie materiałów o niskim współczynniku tarcia (≤0,05) może zwiększyć efektywność maszyn nawet o 20%. Ważne jest także zwrócenie uwagi na odporność temperaturową ślizgów; na przykład w branżach takich jak przetwórstwo tworzyw sztucznych, gdzie temperatury mogą przekraczać 200°C, zaleca się stosowanie ślizgów wykonanych z PEEK lub PTFE. Warto również pamiętać, że odpowiednie wymiary i dopasowanie mechaniczne ślizgów minimalizują ryzyko wibracji i przedwczesnych awarii. Ponadto, standardy takie jak ISO 7148-2 jasno definiują wymogi techniczne dotyczące ślizgów, co może być pomocne przy ich wyborze. Przykładem praktycznego zastosowania jest modernizacja przenośników taśmowych w zakładach produkcyjnych w Niemczech, gdzie wymiana ślizgów na modele o wyższej odporności na ścieranie obniżyła koszty konserwacji o 15% w skali roku. Dlatego wybór odpowiednich ślizgów to inwestycja, która nie tylko zwiększa efektywność, ale także wydłuża żywotność maszyn.

Co to są ślizgi do maszyn i jakie mają znaczenie dla efektywności?

Ślizgi do maszyn to kluczowe elementy konstrukcyjne, które odpowiadają za minimalizowanie tarcia pomiędzy ruchomymi częściami urządzeń przemysłowych. Dzięki nim maszyny działają płynniej i efektywniej, co przekłada się na dłuższą żywotność sprzętu oraz mniejsze ryzyko awarii. Jak dowodzi raport Międzynarodowej Organizacji Standardów (ISO) z 2022 roku, odpowiedni dobór materiałów do ślizgów, na przykład tworzyw sztucznych czy stopów metali, może zmniejszyć straty energii w maszynach nawet o 15%. Równie istotne jest dopasowanie ślizgów do obciążenia i innych parametrów pracy urządzenia. Przykładowo, w przemyśle spożywczym często stosuje się poliamidowe ślizgi, które są odporne na ścieranie i łatwe w czyszczeniu, spełniając normy sanitarne. Pominięcie regularnej konserwacji tych komponentów może negatywnie wpłynąć na efektywność produkcji – badania przeprowadzone przez Uniwersytet Techniczny w Monachium wskazują, że brak inspekcji ślizgów odpowiada za około 20% przestojów technicznych w halach produkcyjnych. W praktyce, ślizgi nie tylko chronią mechanizmy przed nadmiernym zużyciem, ale również znacząco obniżają koszty serwisowania. Dlatego ich wybór powinien uwzględniać specyfikację techniczną maszyny oraz specyficzne warunki pracy, jak temperatura, wilgotność czy kontakt z chemikaliami.

Jakie materiały ślizgów do maszyn najlepiej wpływają na ich wydajność?

Wybór odpowiednich materiałów ślizgów może znacząco zwiększyć wydajność maszyn, szczególnie w sektorach wymagających precyzji i wytrzymałości. Najlepszymi materiałami, które sprawdzają się w zastosowaniach przemysłowych, są kompozyty polimerowe, stal hartowana oraz tworzywa sztuczne, takie jak poliamid i politetrafluoroetylen (PTFE). Według raportu Międzynarodowego Stowarzyszenia Inżynierii Mechanicznej z 2023 roku, ślizgi wykonane z PTFE mogą obniżyć tarcie o 50-70% w porównaniu z tradycyjnymi materiałami metalowymi, co przekłada się na mniejsze zużycie maszyn i niższe koszty eksploatacji. Warto również zwrócić uwagę na warunki pracy – w środowiskach o dużej wilgotności preferowane są materiały odporne na korozję, takie jak stal nierdzewna lub kompozyty z żywic termoutwardzalnych. Przykładem może być branża spożywcza, gdzie wymagane są materiały nietoksyczne i łatwe w utrzymaniu higieny. Ślizgi te często spełniają normy FDA, co dodatkowo zwiększa ich zastosowanie w rygorystycznych środowiskach produkcyjnych. Ważne jest również dostosowanie do obciążeń – w przypadku maszyn podlegających intensywnym przeciążeniom zaleca się stosowanie stali stopowej lub ceramiki technicznej. Na wydajność wpływa także odpowiednie smarowanie – niektóre materiały, takie jak grafitowe kompozyty, oferują właściwości samosmarujące, co eliminuje potrzebę regularnej konserwacji. Dzięki nowoczesnym technologiom i zaawansowanym badaniom, dostępne na rynku ślizgi mogą być precyzyjnie dostosowane do specyficznych wymagań w różnych sektorach przemysłu.

Jak dobór rozmiaru ślizgów do maszyn może poprawić ich pracę?

Odpowiedni dobór rozmiaru ślizgów do maszyn ma kluczowe znaczenie w optymalizacji ich pracy, zwiększeniu wydajności oraz przedłużeniu żywotności mechanizmów. Jak wynika z badań przeprowadzonych w 2022 roku przez Instytut Technologii Mechanicznych w Berlinie, stosowanie niedopasowanych elementów, takich jak zbyt luźne lub zbyt ciasne ślizgi, może zmniejszyć efektywność urządzeń nawet o 15%. Kluczowym krokiem jest dokładne dopasowanie rozmiaru ślizgu do specyfiki danej maszyny, uwzględniając takie czynniki jak obciążenie, prędkość robocza oraz warunki środowiskowe pracy, np. wysoka wilgotność czy pył. Przykładem może być przemysł drzewny, gdzie użycie ślizgów wykonanych z tworzyw odpornych na ścieranie i o odpowiedniej tolerancji pozwala na płynną pracę linii produkcyjnych nawet przy intensywnym użytkowaniu. Ślizgi o zbyt małej średnicy mogą prowadzić do nadmiernego tarcia i przegrzewania, podczas gdy zbyt duże narażają maszyny na niestabilność oraz mikrouszkodzenia elementów nośnych. Rekomendacje instytutów technicznych, takich jak ISO, podają konkretne wytyczne dotyczące tolerancji rozmiaru ślizgów dla różnych typów aplikacji, co ułatwia precyzyjne dostosowanie komponentów do wymagań urządzeń. Co więcej, regularne monitorowanie i wymiana ślizgów zapobiega nieplanowanym przestojom, które, jak pokazują analizy przeprowadzone przez European Manufacturing Association w 2023 roku, mogą generować straty wynoszące średnio 8% rocznych przychodów firmy produkcyjnej. Dzięki odpowiedniemu doborowi ślizgów możemy więc nie tylko poprawić wydajność maszyny, ale także znacząco ograniczyć koszty związane z serwisem i naprawami.

Jakie testy przeprowadzić, aby ocenić jakość ślizgów do maszyn?

Wybór odpowiednich ślizgów do maszyn jest kluczem do zapewnienia ich maksymalnej wydajności i trwałości. Aby upewnić się, że dany rodzaj ślizgów spełnia wymagania konkretnej aplikacji, warto przeprowadzić szereg testów określających ich jakość. Przede wszystkim rekomenduje się badanie wytrzymałości na ścieranie, które określa, jak długo komponent będzie funkcjonował w trudnych warunkach pracy. Można również przeprowadzić testy odporności termicznej, kluczowe w maszynach pracujących w wysokich temperaturach. Kolejnym krokiem jest analiza współczynnika tarcia – im jest on niższy, tym lepiej dla efektywności energetycznej urządzenia. Według raportu Instytutu Inżynierii Materiałowej z 2022 roku, ślizgi wykonane z kompozytów polimerowych wykazują o 30-50% wyższą odporność na tarcie w porównaniu do tradycyjnych materiałów metalowych. Nie zapomnij także o badaniach kompatybilności chemicznej — ślizgi narażone na działanie smarów lub innych substancji powinny być odporne na ich wpływ. Wreszcie, testy udarności i naprężenia dynamicznego pozwolą ocenić ich wydajność przy obciążeniach zmiennych, co jest szczególnie istotne w przemyśle ciężkim. Bazując na wynikach tych badań, można dokonać świadomego wyboru, który dodatkowo przełoży się na redukcję kosztów eksploatacyjnych i zwiększenie niezawodności maszyn.

Zrozumienie, jak odpowiednio dobrane ślizgi wpływają na wydajność maszyn, może być kluczowe dla optymalizacji procesów produkcyjnych – sprawdź szczegóły w naszym artykule: https://cmplast.pl/produkcja/slizgi-do-maszyn.