Jak zorganizować linię produkcji profili gumowych w małej fabryce?

Coraz więcej małych zakładów rozważa wejście w produkcję gumowych profili. Popyt rośnie w wielu branżach, od spożywczej po przemysł ciężki. Jednocześnie technologia dojrzewa i jest łatwiej dostępna. To dobry moment, by zaprojektować linię tak, aby była elastyczna i opłacalna.

W tym poradniku znajdziesz praktyczny plan krok po kroku. Dowiesz się, jak zaplanować przepływ, dobrać mieszanki i sprzęt, ułożyć stanowiska oraz wdrożyć kontrolę jakości. Pokażemy, jak połączyć bezpieczeństwo, utrzymanie ruchu i jakość, aby profile gumowe produkcja miała stabilny rytm od pierwszego dnia.

Jak zaplanować linię produkcyjną dla profili gumowych?

Najpierw określ produkt, wolumen i tempo, a dopiero potem dobieraj technologię i układ hali.

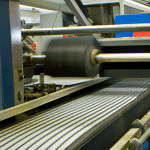

Kluczowe jest jasne zdefiniowanie przekrojów, długości, tolerancji i przewidywanych partii. Na tej podstawie powstaje mapa przepływu: magazyn surowca, przygotowanie mieszanki, wytłaczanie, wulkanizacja, chłodzenie, cięcie, kontrola, pakowanie i wysyłka. W małej fabryce warto tworzyć gniazda procesowe, aby skrócić dystanse. Układ powinien mieć miejsce na rozbudowę, proste drogi transportu i zapas buforowy przy wąskich gardłach. Zaplanuj także strefy czyste i brudne oraz logiczny obieg odpadów.

Jak rozpocząć produkcję profili gumowych w małej fabryce?

Zacznij od krótkiej serii pilotażowej na jednym, dobrze opisanym profilu.

Pilotaż pozwala zgrać parametry procesu, szkolić zespół i dopracować dokumentację. Wybierz przekrój o umiarkowanej złożoności. Opracuj kartę procesu z nastawami i kontrolą na każdym etapie. Zweryfikuj dostępność surowców i czas dostaw. Zbuduj listę krytycznych części zamiennych. Po potwierdzeniu stabilności rozszerzaj asortyment o kolejne przekroje i długości.

Jak dobrać mieszanki i surowce do przewidywanych zastosowań?

Dobierz mieszankę do temperatury pracy, chemii medium i warunków środowiskowych.

Dla odporności na warunki atmosferyczne sprawdza się elastomer o wysokiej stabilności na UV i ozon. Do kontaktu z olejami wybieraj mieszanki odporne na węglowodory. Do kontaktu z żywnością stosuj materiały spełniające odpowiednie wymagania higieniczne. Przy wysokich temperaturach rozważ silikony, w tym wersje wysokotemperaturowe. Określ także twardość, kolor i gęstość. Zamawiaj surowce z udokumentowanymi parametrami i powtarzalnością partii.

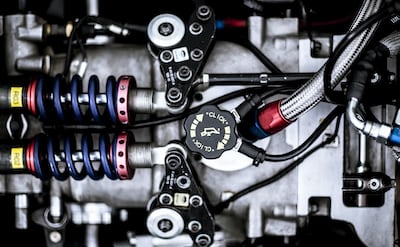

Jak wybrać maszyny i urządzenia do wytwarzania gumowych elementów?

Wybierz ekstruder, system wulkanizacji, chłodzenie, cięcie i podstawowe laboratorium.

Ekstruder o średnicy dopasowanej do planowanego przepływu i przekrojów to serce linii. Głowica i kalibratory muszą trzymać stabilny wymiar. Wulkanizacja może być tunelowa, komorowa lub ciągła, w zależności od profilu i tempa. Zaplanuj stabilne chłodzenie i odciąg, aby uniknąć deformacji. Dodaj precyzyjne cięcie na długość i nawijanie, jeśli profil jest sprzedawany na metry. W małej fabryce przyda się proste zaplecze badawcze do bieżących testów twardości, wymiarów i elastyczności.

Jak zorganizować stanowiska pracy i transport wewnętrzny na linii?

Ustaw stanowiska w logicznym ciągu i uprość transport na krótkie odcinki.

Sprawdza się liniowy układ od surowca do wyrobu gotowego bez krzyżowania dróg. Do transportu użyj przenośników rolkowych, wózków i stojaków na kalibratory. Każde stanowisko powinno mieć potrzebne narzędzia pod ręką oraz jasne oznaczenia. Zadbaj o szybkie przezbrojenia dzięki przygotowanym formom i planowi nastaw. Wprowadź czytelne etykiety partii i karty pracy, aby śledzić wyrób w toku.

Jak wprowadzić kontrolę jakości dla wyrobów gumowych?

Wprowadź kontrolę wejścia surowców, kontrolę w procesie i odbiór końcowy.

Na wejściu sprawdzaj zgodność dostaw i podstawowe parametry materiału. W procesie mierz wymiary i twardość w ustalonych odstępach czasu. Monitoruj temperaturę, prędkość i ciśnienie wytłaczania. Na końcu kontroluj wygląd, wymiary, elastyczność i szczelność, jeśli dotyczy. Dokumentuj wyniki i reaguj, gdy trend się pogarsza. Dla powtarzalności przygotuj wzorce długości i przekrojów oraz jasne kryteria akceptacji.

Jak zapewnić utrzymanie ruchu i bezpieczeństwo pracy na linii?

Postaw na przeglądy prewencyjne, szkolenia i czytelne procedury.

Opracuj harmonogram smarowania, wymian i kalibracji. Trzymaj magazyn podstawowych części zamiennych dla kluczowych węzłów linii. Szkol zespół z obsługi, przezbrojeń i bezpiecznych praktyk. Zapewnij osłony ruchomych elementów, blokady zasilania i wyłączniki awaryjne. Utrzymuj porządek na stanowiskach i drożne drogi ewakuacyjne. Analizuj drobne awarie i usuwaj przyczyny u źródła, zanim powstaną przestoje.

Gotowy na wdrożenie linii produkcji – co zrobić najpierw?

Przeprowadź próbę technologiczną, potwierdź parametry i zaktualizuj dokumentację.

Uruchom krótką serię i zweryfikuj czasy, odpady oraz jakość. Porównaj wyniki z założeniami i popraw ustawienia. Ustal minimalne stany magazynowe surowców i części. Zamknij listę ryzyk i plan działań zapobiegawczych. Gdy linia pracuje stabilnie, możesz zwiększać wolumen i wprowadzać kolejne przekroje.

Dobrze zaprojektowana linia to połączenie prostego przepływu, dobranych mieszanek, właściwych maszyn i konsekwentnej kontroli. W małej fabryce liczy się elastyczność, szybkie przezbrojenia i stabilna jakość. Zacznij od pilotażu, dokumentuj ustawienia i rozwijaj proces małymi krokami, a produkcja profili gumowych będzie przewidywalna i skalowalna.

Skontaktuj się, aby otrzymać listę wyposażenia startowego i plan uruchomienia linii dopasowany do Twoich profili, wolumenów i warunków hali.

Chcesz uruchomić w małej fabryce linię profili gumowych z przewidywalną jakością i stabilnym rytmem produkcji od pierwszej serii? Pobierz listę wyposażenia startowego i plan uruchomienia dopasowany do Twoich profili, wolumenów i warunków hali: https://artsil.com/.