Jakie kryteria odbiorcze korytek kped wykryją mikropęknięcia?

Coraz więcej inwestorów oczekuje stabilnej jakości i terminów. Każda reklamacja to przestój, koszty i napięte relacje na budowie. W prefabrykacji drobny błąd potrafi urosnąć do dużego problemu, gdy element trafi już na plac.

Dobra wiadomość jest taka, że większość usterek korytek korytkowych da się wychwycić gołym okiem. Systematyczna kontrola wizualna korytek KPED na końcu linii produkcyjnej potrafi ograniczyć reklamacje i zwroty. W tym tekście pokazujemy, jak to zrobić prosto i skutecznie, z myślą o korytkach kped w różnych typach, w tym KPED 01.13 do umacniania rowów.

Dlaczego wizualna kontrola korytek KPED ogranicza reklamacje?

Bo zatrzymuje wady zanim wyjadą z zakładu, dzięki czemu nie wracają z budowy jako reklamacje.

Kontrola wzrokowa wychwytuje typowe niezgodności: pęknięcia, ubytki, uszkodzone krawędzie, odchyłki kształtu i wymiary poza zakresem z karty katalogowej. Pozwala też sprawdzić oznaczenia typu i partii oraz kompletność elementu, na przykład pokryw. Szybka segregacja na OK i do poprawek skraca obieg. Zdjęcia z kontroli budują ścieżkę dowodową i ułatwiają odbiór. Stały standard oględzin zwiększa powtarzalność wyrobów i zaufanie wykonawców. To wprost przekłada się na mniej zgłoszeń i płynniejszy montaż.

Jakie najczęstsze wady wykryje kontrola wizualna elementów betonowych?

Najczęściej zobaczysz pęknięcia, raki, ukruszenia krawędzi i odchyłki wymiarów oraz kształtu.

W praktyce inspektorzy znajdują:

- pęknięcia przechodzące lub skupiska rys,

- ubytki i raki na powierzchni oraz przy krawędziach,

- krzywizny, skręcenia, nadlewki i niedolewki,

- nierówne lub wyszczerbione krawędzie i naroża,

- zanieczyszczenia z formy, mleczko cementowe, przebarwienia,

- nieczytelne lub błędne oznaczenia typu KPED i partii,

- uszkodzenia transportowe oraz wady miejsc chwytowych,

- brak lub niewłaściwe dopasowanie pokryw i akcesoriów.

Część drobnych wad estetycznych bywa akceptowalna, kluczowe jest jednak bezpieczeństwo, szczelność i zgodność z KPED.

Jak przeprowadzić szybką i skuteczną inspekcję na produkcji?

Ustal stały punkt kontroli, prosty tok czynności i minimalny zestaw narzędzi.

Sprawdza się podejście „oczyszczam, oglądam, mierzę, dokumentuję”. Najpierw przetrzyj element i usuń resztki z formy. Zrób oględziny ogólne pod jasnym, bocznym światłem, potem sprawdź krawędzie i naroża. Zmierz kluczowe wymiary długości, szerokości i wysokości oraz oceniaj kształt przekroju łatą i kątownikiem. Zobacz, czy numer KPED odpowiada zamówieniu i czy oznaczenia są czytelne. Zrób dwa zdjęcia: ogólne i zbliżenie potencjalnej wady. Nadaj status OK lub do poprawy i odłóż element w odpowiednie miejsce. Całość powinna trwać krótko, ale według jednego standardu dla całej zmiany.

Jakie kryteria odbioru korytek przewiduje KPED?

KPED wymaga zgodności z kartą katalogową danego typu pod względem geometrii, jakości powierzchni, materiału i oznaczeń.

W kontroli sprawdza się, czy:

- wymiary mieszczą się w tolerancjach przewidzianych dla danego numeru KPED,

- kształt przekroju, dno i spadek spływu są zgodne z rysunkiem,

- nie ma pęknięć przechodzących i głębokich ubytków,

- krawędzie i naroża są ciągłe, bez rozłupań,

- powierzchnia jest równa i jednorodna, a ewentualne naprawy wykonane poprawnie,

- oznakowanie typu KPED, data i partia są czytelne,

- element jest kompletny, w tym pokrywy lub wkładki, jeśli przewiduje to typ.

Przykładowo, dla korytek KPED 01.13 do umacniania rowów kluczowa jest geometria i odporność krawędzi, bo pracują w gruncie i pod obciążeniem przepływu.

Jak przygotować checklistę kontroli, by zmniejszyć błędy?

Lista powinna być krótka, jednoznaczna i dopasowana do konkretnego typu korytka.

Najlepiej sprawdza się jedna strona z polami wyboru:

- identyfikacja zlecenia, numer KPED i typ,

- czystość powierzchni przed oględzinami,

- stan krawędzi i naroży,

- ocena powierzchni i ewentualnych napraw,

- wymiary bazowe i kształt przekroju,

- gniazda chwytne i miejsca podparcia,

- kompletność pokryw i akcesoriów,

- oznakowanie elementu i czytelność etykiet,

- zdjęcia, status OK lub do poprawy, komentarz,

- data, godzina i podpis kontrolującego.

Warianty checklist przygotuj osobno dla skrzynkowych, krakowskich i na przykład KPED 01.13.

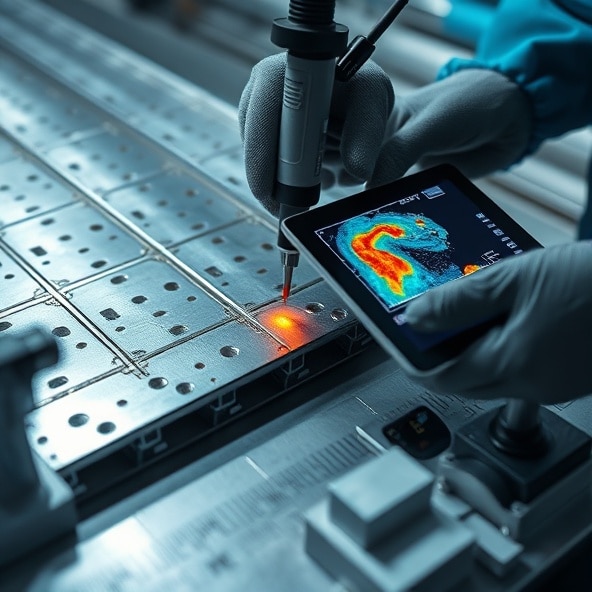

Jakie narzędzia i oświetlenie ułatwią wykrywanie usterek?

Najlepiej działają proste, przenośne narzędzia i mocne, rozproszone oświetlenie boczne.

Praktyczny zestaw to:

- lampa LED na statywie i latarka do światła bocznego,

- miarka stalowa, kątownik i liniał,

- łata kontrolna do sprawdzania płaskości,

- szczotka, gąbka i spryskiwacz do szybkiego oczyszczenia,

- kreda lub marker kontrastowy do zaznaczania wad,

- telefon lub aparat do dokumentacji zdjęciowej.

Dobre światło pod kątem odsłania raki, krzywizny i ukruszenia, których nie widać w świetle z góry.

Jak szkolić personel, by inspekcja była powtarzalna i rzetelna?

Wprowadź jasny standard, pokaż przykłady wad i regularnie porównuj oceny między kontrolerami.

Sprawdza się krótkie szkolenie stanowiskowe z fizycznymi próbkami wad i kartą akceptowalności. Dla nowych osób wdrożenie w parze z doświadczonym kontrolerem. Ustal wspólne definicje wad i proste kody. Raz na jakiś czas przeglądaj te same elementy dwoma parami oczu i porównuj wyniki. Dodaj krótkie lekcje powtórkowe, na przykład raz w miesiącu. Zbieraj pytania z hal i aktualizuj checklisty. Dzięki temu inspekcja nie zależy od jednej osoby ani od zmiany.

Jak raportować wyniki kontroli, by obniżyć liczbę reklamacji?

Rejestruj wyniki w prostym systemie, analizuj przyczyny i domykaj działania korygujące.

Dobry raport zawiera numer KPED, partię, status, kod wady i zdjęcie. Warto śledzić trendy tygodniowe oraz miejsce powstawania wad. Do każdej serii z niezgodnością dopisz przyczynę źródłową i działanie korygujące, na przykład zmiana formy lub korekta procesu pielęgnacji. Wyniki udostępniaj produkcji i logistyce, aby nie spakować elementów wątpliwych. Mierz odsetek OK, czas reakcji i liczbę reklamacji z rynku. Gdy dane są czytelne, zespół szybciej eliminuje powtarzalne błędy.

Podsumowanie

Dobrze prowadzona kontrola wizualna korytek KPED to prosta praktyka, która chroni budżet i harmonogram. Wymaga światła, kilku narzędzi, krótkiej checklisty i wspólnego standardu. Z perspektywy odbioru i montażu to różnica między płynną budową a przerwami. Wdrożenie zaczyna się od małych kroków, ale szybko zwraca się w mniejszej liczbie zwrotów i spokojniejszych odbiorach.

Poproś o checklistę i wzór raportu kontroli wizualnej korytek KPED, aby szybciej wychwytywać wady i ograniczyć reklamacje.

Chcesz ograniczyć liczbę reklamacji i zwrotów dzięki prostej kontroli wizualnej korytek KPED? Pobierz gotową checklistę i wzór raportu, by szybko wychwytywać pęknięcia, raki i ubytki: https://prefabrykaty-promat.pl/oferta/korytka-betonowe/.