Jakie najczęstsze błędy popełniają początkujący w obróbce mechanicznej i jak ich uniknąć?

Jakie najczęstsze błędy popełniają początkujący w obróbce mechanicznej i jak ich uniknąć?

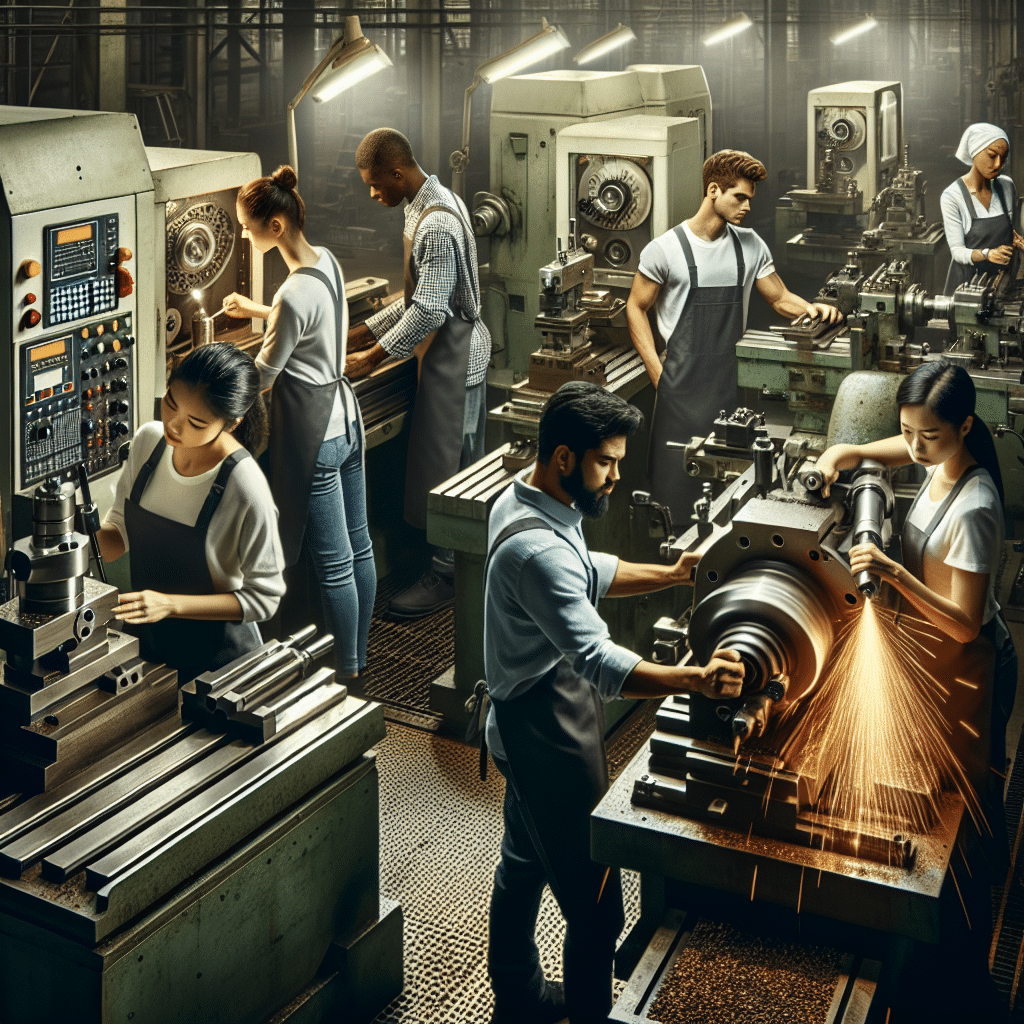

Początkujący w obróbce mechanicznej często popełniają błędy wynikające z braku doświadczenia i dostatecznej wiedzy technicznej. Jednym z najważniejszych zaniedbań jest nieprawidłowe przygotowanie materiału do pracy, co prowadzi do niedokładności w wymiarach czy uszkodzenia narzędzi. Według raportu Technological Engineering Institute z 2022 roku, aż 45% początkujących napotyka problem z niewłaściwym doborem parametrów skrawania, takich jak prędkość, głębokość czy posuw. Kolejnym częstym błędem jest stosowanie narzędzi niskiej jakości lub nieodpowiednich do konkretnej operacji, co zwiększa ryzyko ich szybkiego zużycia. Równocześnie, wielu nowicjuszy nie przywiązuje wagi do regularnej kontroli i konserwacji maszyn, mimo że zgodnie z normą ISO 9001, jest to kluczowy element utrzymania standardów produkcji. Aby uniknąć tych problemów, warto kierować się kilkoma zasadami: po pierwsze, przed każdą pracą upewnij się co do właściwego ustawienia maszyny, a po drugie, korzystaj z tabel parametrów skrawania dostarczanych przez producentów narzędzi. Co więcej, zwracaj uwagę na dobór materiałów zgodnie z planem technologicznym – różnice w twardości czy strukturze mogą wpływać na końcowy efekt pracy. Pamiętaj również o stosowaniu odpowiedniego chłodzenia, które redukuje przegrzewanie narzędzi, zwiększając ich trwałość. Dzięki zastosowaniu powyższych praktyk możliwe jest uniknięcie większości błędów i poprawienie efektów pracy już na samym początku swojej przygody z obróbką mechaniczną.

Niewłaściwy dobór narzędzi w obróbce mechanicznej – jakie są konsekwencje?

Niewłaściwy dobór narzędzi w obróbce mechanicznej może prowadzić do szeregu poważnych problemów, takich jak uszkodzenie materiału, skrócenie żywotności sprzętu czy znaczny wzrost kosztów produkcji. W praktyce oznacza to, że wybór narzędzia niedostosowanego do specyfiki materiału, takich jak stal hartowana czy aluminium, czy też do wymagań operacji obróbkowych — na przykład toczenia czy frezowania — może skutkować nadmiernym zużyciem ostrza, nierównymi krawędziami lub zmniejszoną precyzją obróbki. Jak podaje raport Instytutu Technologii Produkcji z 2022 roku, aż 35% strat produkcyjnych w sektorze przemysłowym wynika właśnie z błędnego dopasowania narzędzi do materiałów. Co więcej, konsekwencje te mogą być odczuwalne również w formie zwiększonego zużycia energii oraz wydłużonego czasu realizacji projektów, co z kolei wpływa na terminowość dostaw. Aby uniknąć takich problemów, kluczowe jest zwrócenie uwagi na parametry techniczne narzędzi, takie jak rodzaj powłoki, geometria ostrza czy twardość. Dobrym przykładem negatywnych skutków może być wykorzystanie taniego freza o niskiej wytrzymałości w obróbce żeliwa — praktyka ta często kończy się zarówno defektem narzędzia, jak i koniecznością kosztownej wymiany elementu maszyny. Zrozumienie specyfikacji technicznych oraz regularne konsultacje z dostawcami narzędzi lub profesjonalistami ds. technologii obróbki mogą znacznie zmniejszyć ryzyko pojawienia się tych problemów.

Jak ignorowanie zasad BHP wpływa na bezpieczeństwo w obróbce mechanicznej?

Ignorowanie zasad BHP (Bezpieczeństwa i Higieny Pracy) w procesach obróbki mechanicznej niesie za sobą poważne konsekwencje zarówno dla zdrowia pracowników, jak i efektywności całego zakładu. Według danych Głównego Urzędu Statystycznego z 2022 roku, aż 23% wszystkich wypadków przy pracy w Polsce miało miejsce w sektorze przemysłu przetwórczego, z czego znaczny odsetek dotyczył obróbki mechanicznej. Najczęstsze przyczyny to brak odpowiedniego zabezpieczenia maszyn, niestosowanie wymaganych środków ochrony indywidualnej oraz niedostateczne szkolenia. Doskonałym przykładem konsekwencji lekceważenia zasad BHP jest sytuacja z lat poprzednich, gdzie w jednym z zakładów w województwie śląskim doszło do wypadku związanego z wadliwym użyciem tokarki — co skutkowało trwałym uszczerbkiem na zdrowiu operatora. Kluczowe ryzyka obejmują uszkodzenia słuchu przez nadmierny hałas, urazy oczu spowodowane opiłkami metalu czy porażenia elektryczne wynikające z nieodpowiedniej konserwacji maszyn. Aby redukować te zagrożenia, eksperci zalecają wdrożenie procedur BHP, takich jak regularne audyty bezpieczeństwa, noszenie odpowiedniego sprzętu ochronnego (np. okularów ochronnych i rękawic odpornych na przecięcia) oraz stosowanie nowoczesnych technologii, które automatyzują ryzykowne zadania. Co więcej, według raportu Europejskiej Agencji Bezpieczeństwa i Zdrowia w Pracy z 2023 roku, przestrzeganie zasad BHP może obniżyć liczbę wypadków w miejscu pracy o nawet 30%. Warto pamiętać, że obróbka mechaniczna, ze względu na swoją specyfikę, wymaga szczególnej uwagi i precyzji, więc troska o bezpieczeństwo powinna być priorytetem na każdym etapie produkcji.

Dlaczego planowanie procesu obróbczej mechaniki jest kluczowe dla początkujących?

Planowanie procesu obróbki mechanicznej to fundament sukcesu zarówno dla doświadczonych fachowców, jak i osób, które dopiero rozpoczynają swoją przygodę w tej dziedzinie. Dla początkujących brak szczegółowego planu może prowadzić do błędów, takich jak niedokładne wykonanie elementu (często wynikające z nieprawidłowego ustawienia maszyny), straty materiałowe czy przeciążenie narzędzia, co przekłada się na jego szybsze zużycie. Według raportu Międzynarodowego Towarzystwa Inżynierii Mechanicznej (ASME) z 2022 roku, aż 60% problemów w warsztatach wynika z niewłaściwego lub niedokładnego przygotowania etapów pracy. Kluczowe kroki, takie jak wybór odpowiednich parametrów dla materiału (np. prędkość skrawania zależna od twardości surowca) czy testowe uruchomienie maszyny, mogą minimalizować ryzyko niepowodzeń. Co więcej, prawidłowe planowanie pozwala oszacować czas wykonania projektu, co ma szczególne znaczenie w produkcji seryjnej. Przykładem może być zastosowanie oprogramowania CAD/CAM, które nie tylko wspomaga projektowanie, ale również optymalizuje kolejność zabiegów mechanicznych. Dla nowicjuszy istotne jest też zrozumienie, że brak kontroli na każdym etapie, np. pomijanie pomiarów tolerancji, skutkuje znacznymi odstępstwami od wymiarów projektowych. Dlatego warto dokładnie analizować plan działania przed rozpoczęciem obróbki, ucząc się z każdego doświadczenia i dostosowując procesy do osiągnięcia lepszej efektywności i precyzji.

Jakie zmiany w technice obróbczej mogą zminimalizować błędy początkujących?

Przy obróbce mechanicznej początkujący często popełniają podstawowe błędy, które mogą prowadzić do strat materiału, uszkodzenia narzędzi czy obniżenia jakości wykończenia. Jakie zmiany w technice obróbczej mogą zminimalizować te problemy? Kluczowe okazuje się zrozumienie istoty parametrów pracy urządzeń oraz stosowanie odpowiednich narzędzi i technik. Na przykład zbyt duże prędkości posuwu przy frezowaniu mogą powodować przegrzewanie elementów, co z łatwością da się skorygować przez konsultację z tabelami parametrów cięcia producentów narzędzi. Według raportu Europejskiego Stowarzyszenia Obróbki Skrawaniem z 2022 roku, aż 65% błędów wśród początkujących związanych jest z nieprawidłowym doborem tych parametrów. Co więcej, wprowadzenie precyzyjnych kontroli pomiarowych – takich jak użycie cyfrowych suwmierek czy mikrometrów z dokładnością do 0,01 mm – może znacząco poprawić wyniki pracy. Zaleca się także wykorzystanie chłodziwa w trakcie obróbki, co nie tylko zapobiega przegrzewaniu, ale również wydłuża żywotność narzędzi o nawet 30%, jak podaje Instytut Technologii Materiałowej (ITM) w swoim badaniu z 2021 roku. Aby w praktyce uniknąć tych podstawowych błędów, warto regularnie dokonywać konserwacji maszyn, zgodnie z harmonogramami producentów – co zazwyczaj przewiduje przeglądy techniczne co 6 miesięcy. Takie proste zmiany oraz stałe doskonalenie umiejętności to fundament udanej pracy w obróbce mechanicznej.

Poznaj najczęstsze błędy popełniane przez początkujących w obróbce mechanicznej i sprawdź, jak nasze praktyczne porady oraz materiały edukacyjne mogą pomóc w ich uniknięciu, klikając w link poniżej: https://fasglowno.pl/obrobka-cnc/.