Jakie są kluczowe etapy produkcji maszyn pakujących które ułatwią optymalizację tego procesu?

Jakie są kluczowe etapy produkcji maszyn pakujących, które ułatwią optymalizację tego procesu?

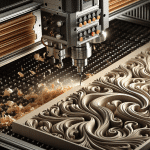

Produkcja maszyn pakujących przebiega w kilku uporządkowanych etapach, których przemyślana realizacja może znacząco usprawnić i zoptymalizować cały proces. Na początek, kluczowe jest dokładne określenie wymagań użytkownika końcowego – analiza specyfikacji funkcjonalnych i wydajnościowych pozwala dostosować projekt do potrzeb odbiorcy. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie wykorzystują zaawansowane narzędzia CAD, takie jak Autodesk Inventor czy SolidWorks, aby stworzyć cyfrowe modele maszyn. Kolejny etap to prototypowanie, często wsparte drukiem 3D, co umożliwia szybkie testowanie poszczególnych komponentów w praktyce. Po zatwierdzeniu prototypu następuje produkcja, w której wykorzystuje się nowoczesne technologie, takie jak obróbka CNC czy spawanie laserowe – zgodnie z raportem McKinsey z 2022 roku, takie podejście przyczynia się do zwiększenia dokładności wykonania aż o 25%. Testowanie gotowych urządzeń obejmuje zarówno symulacje w warunkach laboratoryjnych, jak i próby w środowisku produkcyjnym. Finalne wdrożenie obejmuje instalację sprzętu u klienta oraz szkolenie personelu w zakresie obsługi maszyn. Ważnym krokiem niezbędnym do zapewnienia długoterminowej efektywności jest również opracowanie planu serwisowego, co pozwala minimalizować przestoje w produkcji. Ostatecznie, takie kompleksowe podejście pozwala z jednej strony obniżyć ryzyko awarii, a z drugiej – zwiększyć wydajność procesów pakowania, które dziś są kluczowym elementem globalnego łańcucha dostaw.

Etap projektowania w produkcji maszyn pakujących i jego wpływ na efektywność

Etap projektowania w produkcji maszyn pakujących odgrywa kluczową rolę w zapewnieniu efektywności całego procesu. Na tym etapie decyduje się o funkcjonalności, wydajności i niezawodności urządzeń, co bezpośrednio wpływa na rentowność produkcji. Proces projektowy obejmuje kilka istotnych kroków, takich jak analiza potrzeb użytkownika, wybór odpowiednich materiałów i technologii, a także optymalizacja konstrukcji pod kątem wydajności i ergonomii. Według danych Międzynarodowego Instytutu Automatyzacji Produkcji (IPA) aż 70% kosztów końcowej produkcji zależy od decyzji podjętych na etapie projektowania. Co więcej, stosowanie nowoczesnych narzędzi, takich jak symulacje komputerowe, pozwala na przewidywanie potencjalnych problemów i ich eliminację przed przystąpieniem do produkcji fizycznej. Przykładem mogą być symulacje obciążeń mechanicznych, które pomagają zapobiegać awariom w trakcie użytkowania maszyn. Takie podejście skraca czas wdrażania urządzenia na linie produkcyjne, ponieważ ogranicza konieczność dokonywania poprawek w późniejszych fazach. Co ważne, etap projektowy uwzględniający standardy międzynarodowe, takie jak ISO 12100 czy EN 415, zwiększa zgodność maszyn z wymaganiami bezpieczeństwa, zmniejszając ryzyko wypadków przy pracy. Dla firm oznacza to oszczędność czasu i zasobów w dłuższej perspektywie oraz szybsze wprowadzenie maszyn na rynek, co ma szczególne znaczenie w dynamicznie rozwijających się branżach.

Dlaczego analiza materiałów ma znaczenie w produkcji maszyn pakujących?

Analiza materiałów to kluczowy etap w produkcji maszyn pakujących, który wpływa zarówno na ich wydajność, jak i trwałość. Decyduje ona o wyborze surowców, takich jak stal nierdzewna czy aluminium, które muszą spełniać określone normy wytrzymałościowe. Na przykład, według raportu ISO z 2022 roku, maszyny przemysłowe oparte na odpowiednio dobranych materiałach zwiększają efektywność produkcji nawet o 20%. W praktyce oznacza to nie tylko dłuższą żywotność urządzeń, ale też mniejsze ryzyko awarii. Ponadto, analiza materiałów umożliwia dostosowanie technologii do specyficznych wymogów branży – np. w przemyśle spożywczym wymagane są materiały odporne na korozję i bezpieczne w kontakcie z żywnością. W 2023 roku badanie przeprowadzone przez European Packaging Institute podkreśliło, że ponad 75% awarii maszyn wynikało z niedopasowanych materiałów. Co więcej, właściwa analiza pozwala na optymalizację kosztów produkcji przez ograniczenie strat surowców. Dzięki temu proces produkcji staje się bardziej ekologiczny, co zyskuje coraz większe znaczenie w obliczu rosnącej presji regulacyjnej dotyczącej zrównoważonego rozwoju.

Jakie technologie są kluczowe w produkcji maszyn pakujących, aby zwiększyć wydajność?

Jednym z najważniejszych czynników optymalizacji produkcji maszyn pakujących jest wprowadzenie innowacyjnych technologii takich jak automatyzacja, systemy IoT czy sztuczna inteligencja (AI). Automatyzacja pozwala na znaczne zwiększenie wydajności – według raportu McKinsey & Company z 2022 roku, może ona skrócić czas produkcji maszyn nawet o 30%, jednocześnie zmniejszając liczbę potencjalnych błędów. Z kolei wykorzystanie Internetu Rzeczy umożliwia monitorowanie pracy urządzeń w czasie rzeczywistym, co przekłada się na bardziej precyzyjne diagnozowanie usterek i oszczędność czasu podczas konserwacji. Sztuczna inteligencja, dzięki zaawansowanym algorytmom, pozwala optymalizować procesy projektowania maszyn poprzez symulacje i analizę danych operacyjnych. Przykładowo, według analizy przeprowadzonej przez Boston Consulting Group w 2023 roku, zastosowanie AI w produkcji może obniżyć koszty energii o 8-10%. Co więcej, technologie takie jak druk 3D dają możliwość szybszego tworzenia prototypów komponentów, co redukuje czas wprowadzenia produktu na rynek. Warto też wspomnieć o normach ISO 9001, które wpływają na standaryzację procesów produkcyjnych, podnosząc tym samym jakość finalnych produktów. Dzięki tym technologiom firmy mogą nie tylko zwiększyć efektywność produkcji, ale też lepiej dostosować swoje rozwiązania do dynamicznie zmieniających się potrzeb klientów.

Rola testów i kontroli jakości w produkcji maszyn pakujących

Efektywne zarządzanie procesem produkcji maszyn pakujących wymaga rygorystycznej kontroli jakości i wieloetapowych testów, które są fundamentem sukcesu na rynku. Testy te pozwalają na wykrycie nawet najmniejszych błędów konstrukcyjnych, co znacząco minimalizuje ryzyko awarii w późniejszej eksploatacji. Według najnowszego raportu Międzynarodowej Organizacji Normalizacyjnej (ISO, 2023), firmy przestrzegające norm ISO 9001 uzyskują średnio o 20% lepszą trwałość produktów. Przykładem kluczowych etapów takich testów są: próby wytrzymałościowe elementów mechanicznych, symulacje funkcjonowania pod obciążeniem czy analiza efektywności energetycznej. Kontrola jakości odbywa się także na poziomie zgodności z przepisami prawa, np. europejskiej dyrektywy maszynowej (2006/42/EC), co zapewnia bezpieczeństwo zarówno producentom, jak i użytkownikom końcowym. Ważnym aspektem jest również wdrażanie narzędzi takich jak Six Sigma, które poprawiają jakość procesów o 99,99966%, co przekłada się na minimalizację strat. Przykładowo, wykorzystanie technologii ultradźwiękowej w inspekcji spawów przy produkcji maszyn pakujących zwiększa precyzję testowania nawet o 30% w porównaniu do tradycyjnych metod wizualnych. Tak szczegółowe podejście do testów i kontroli jakości pozwala nie tylko na optymalizację kosztów, ale także buduje zaufanie klientów, którym zależy na niezawodnych rozwiązaniach. To właśnie dzięki tym procesom produkcja maszyn pakujących staje się coraz bardziej zaawansowana i zoptymalizowana pod kątem wymagań rynku.

Jakie innowacje mogą usprawnić proces produkcji maszyn pakujących?

Proces produkcji maszyn pakujących można zoptymalizować, wprowadzając innowacje technologiczne, które skracają czas realizacji, zwiększają precyzję oraz minimalizują ryzyko błędów. Jednym z kluczowych elementów są systemy CAD/CAM, umożliwiające szybsze projektowanie komponentów w środowisku cyfrowym i ich produkcję na maszynach CNC. Według badań Deutscher Verband für Schweißtechnik opublikowanych w maju 2023 roku, zastosowanie takich technologii skraca czas projektowania o około 30%. Kolejną innowacją są systemy IoT (Internet of Things), dzięki którym maszyny mogą być monitorowane w czasie rzeczywistym w celu optymalizacji efektywności operacyjnej. Zastosowanie druku 3D również odgrywa coraz większą rolę – umożliwia szybkie prototypowanie i wytwarzanie skomplikowanych elementów o nietypowych kształtach, co staje się szczególnie użyteczne w przypadku personalizowanych linii produkcyjnych. Co więcej, implementacja sztucznej inteligencji pozwala na przewidywanie awarii i bardziej precyzyjne dostosowanie parametrów działania maszyn. Eksperyment przeprowadzony przez Fraunhofer Institute w 2022 roku wykazał, że firmy stosujące AI zredukowały czas przestojów maszyn aż o 40%. Wszystkie te technologie, o ile dostosowane są do specyficznych wymagań przedsiębiorstwa, pozwalają nie tylko usprawnić produkcję, ale także obniżyć koszty operacyjne, podnosząc konkurencyjność na rynku.

Zgłębienie kluczowych etapów produkcji maszyn pakujących może znacząco pomóc w optymalizacji procesów w Twojej firmie – sprawdź, jakie innowacje mogą wspierać efektywność w tej dziedzinie, klikając tutaj: https://cmplast.pl/uslugi/produkcja-maszyn-pakujacych.