Sekrety produkcji w fabryce styropianu – odkrywamy tajemnice popularnego materiału izolacyjnego

Jak powstaje styropian?

Styropian jest jednym z najpopularniejszych materiałów izolacyjnych stosowanych w budownictwie. Dowiedzmy się, jak powstaje ten popularny materiał i jakie są tajemnice jego produkcji.

1. Surowce

W pierwszym etapie produkcji styropianu, surowce są starannie wybierane. Najważniejszym z nich jest polistyren, który stanowi prawie 98% objętości całego materiału. Surowcem pomocniczym jest pentan, który odpowiada za proces ekspandowania i tworzenia struktury piankowej.

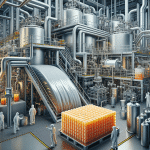

2. Ekstruzja

Po dokładnym mieszaniu surowców, mieszanka jest podgrzewana i wytłaczana w procesie ekstruzji. Jest to jedna z najważniejszych i najbardziej zaawansowanych technologicznie metod produkcji styropianu. Materiał jest wypychany z formy w postaci cienkiej warstwy i stopniowo schładza się, tworząc płaskie płyty styropianowe.

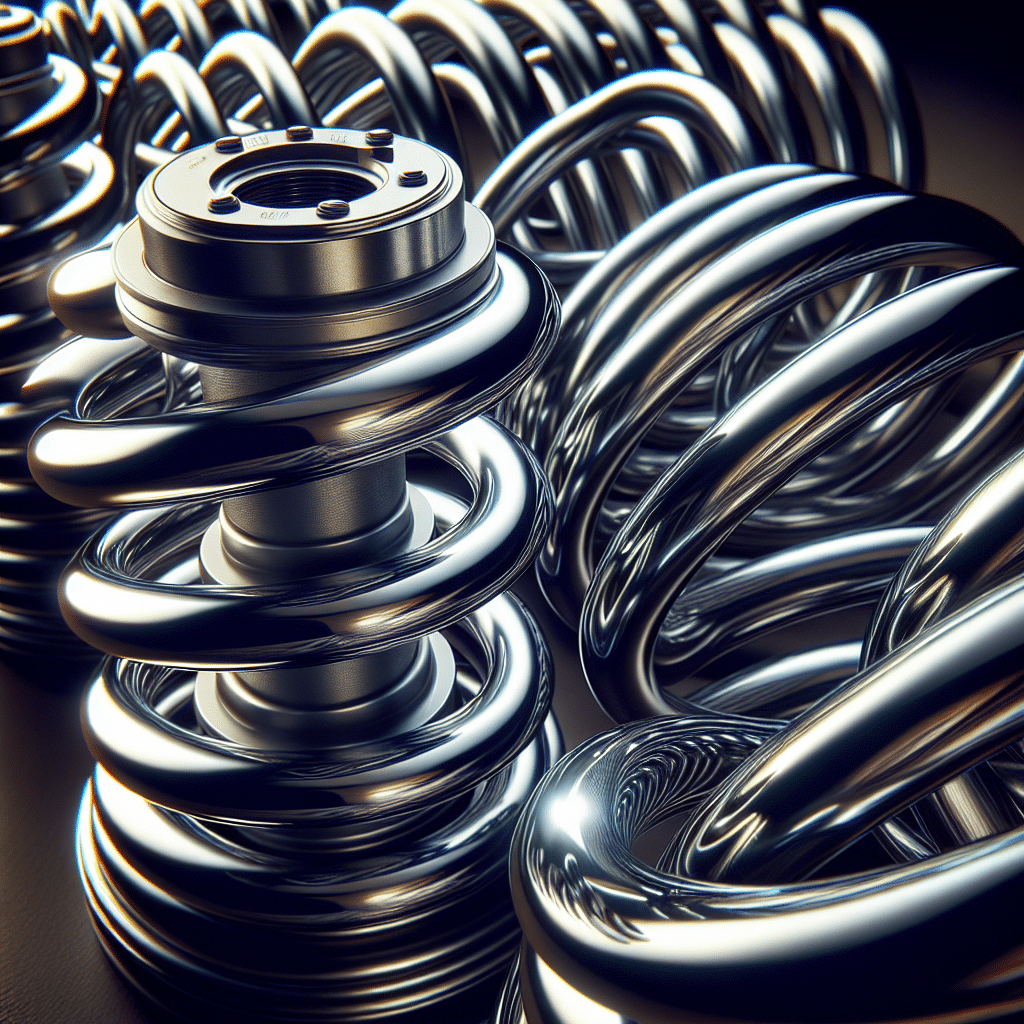

3. Rozdmuchiwanie

Kolejnym krokiem jest rozdmuchnięcie płaskich płyt styropianowych w procesie, który nazywany jest rozdmuchiwaniem. Płyty styropianu są podgrzewane i stopniowo rozszerzane przy pomocy gorącego powietrza, aż uzyskają docelową grubość. Ten etap produkcji nadaje styropianowi charakterystyczną strukturę komórkową, która zapewnia mu właściwości izolacyjne.

4. Cięcie i kształtowanie

Po uzyskaniu odpowiedniej grubości, płyty styropianu są krojone na wymagane wymiary. W ten sposób powstają gotowe bloki lub płyty, które następnie mogą być dalszym poddane obróbce i przetworzeniu. Styropian można również formować w różne kształty, np. kształty płyt sufitowych, listew czy elementów dekoracyjnych.

5. Kontrola jakości

Ostatnim etapem produkcji styropianu jest kontrola jakości. W fabrykach styropianu przeprowadzane są surowe testy i badania, aby upewnić się, że materiał spełnia określone normy i standardy jakości. Sprawdzana jest m.in. grubość, gęstość, wytrzymałość mechaniczna oraz izolacyjność termiczna.

Podsumowanie

Produkcja styropianu to proces, który wymaga zaawansowanych technologii i starannego doboru surowców. Od surowca, przez proces ekstruzji i rozdmuchiwania, po kontrolę jakości – każdy etap ma swoje sekrety i wpływa na finalną jakość materiału. Dzięki tym procesom, styropian jest niezwykle popularnym materiałem izolacyjnym, który znajduje zastosowanie w wielu dziedzinach budownictwa.

Pytania i odpowiedzi

Jak powstaje styropian?

Styropian jest produkowany przy użyciu specjalnej maszyny w fabryce. Najpierw surowy granulat polistyrenu jest dosypywany do maszyny, gdzie poddawany jest procesowi ekstruzji lub formowania. Następnie, granulat zostaje rozgrzany i stopiony, a utworzona masa jest wyciskana przez specjalne formy, które nadają mu charakterystyczną strukturę komórkową.

Jakie materiały są używane do produkcji styropianu?

Do produkcji styropianu stosuje się przede wszystkim polistyren ekspandowany (EPS), który jest surowcem głównym. Oprócz tego mogą być wykorzystywane różnego rodzaju dodatki, takie jak środki spieniające, stabilizatory termiczne czy barwniki, które nadają styropianowi odpowiednie parametry i właściwości.

Jaki jest proces spieniania styropianu?

Proces spieniania styropianu polega na poddaniu rozpuszczonego granulatu polistyrenowego gorącej parze wodnej. Pod wpływem pary, granulat rozszerza się i pęcznieje, tworząc charakterystyczną strukturę komórkową. Następnie, spieniony styropian jest chłodzony i przechodzi proces utwardzania.

Jakie są zalety stosowania styropianu jako materiału izolacyjnego?

Styropian jest popularnym materiałem izolacyjnym ze względu na wiele jego zalet. Jest lekki, łatwo dostępny, łatwy w obróbce i instalacji. Posiada wysoką wytrzymałość na ściskanie, jest odporny na wilgoć i niegnilnący. Dodatkowo, styropian ma dobre właściwości termoizolacyjne oraz jest ognioodporny.

Czy styropian ma jakieś ograniczenia w stosowaniu?

Styropian ma kilka ograniczeń w stosowaniu. Przede wszystkim, nie należy go stosować w miejscach narażonych na wysokie temperatury, ponieważ może łatwo się zapalić i wydzielać toksyczne gazy. Ponadto, styropian jest wrażliwy na działanie rozpuszczalników organicznych i nie jest polecany do stosowania w budynkach, w których panuje duże zagrożenie pożarowe.

Jakie są najpopularniejsze zastosowania styropianu?

Styropian jest powszechnie stosowany do izolacji budynków, zarówno wewnętrznej jak i zewnętrznej. Może być również wykorzystywany do izolacji rur, podłóg, fundamentów oraz w innych konstrukcjach budowlanych. Ponadto, styropian jest często używany w przemyśle motoryzacyjnym, produkowaniu opakowań i wielu innych dziedzinach.

Jak dbać o styropian po jego zastosowaniu?

Po zastosowaniu styropianu, należy pamiętać o regularnym czyszczeniu i konserwacji tego materiału. Nie zaleca się stosowania żrących detergentów ani silnych środków czyszczących, które mogą uszkodzić powierzchnię styropianu. Ważne jest również unikanie narażenia styropianu na ekstremalne warunki atmosferyczne, aby niezaburzać jego właściwości izolacyjnych.

Jakie są alternatywy dla styropianu jako materiału izolacyjnego?

Alternatywami dla styropianu jako materiału izolacyjnego są między innymi wełna mineralna, pianka poliuretanowa, płyty drewnopochodne czy granulat celulozowy. Każdy z tych materiałów ma swoje własne zalety i zastosowanie, dlatego warto dostosować wybór materiału do określonych wymagań i warunków.

Czy produkcja styropianu jest szkodliwa dla środowiska?

Proces produkcji styropianu wiąże się z emisją gazów cieplarnianych oraz zużyciem energii. Dodatkowo, sama degradacja styropianu może trwać setki lat, co ma negatywny wpływ na środowisko. Dlatego ważne jest podejmowanie działań mających na celu ograniczenie zużycia styropianu oraz poszukiwanie bardziej ekologicznych alternatyw.

Czy styropian można poddać recyklingowi lub odzyskowi?

Tak, styropian można poddać recyklingowi lub odzyskowi surowców. Istnieją specjalne zakłady przetwarzające, które zajmują się segregacją, przerobem i odzyskiem styropianu. Odzyskane surowce mogą być wykorzystane do produkcji nowego styropianu lub do produkcji innych wyrobów polistyrenowych.