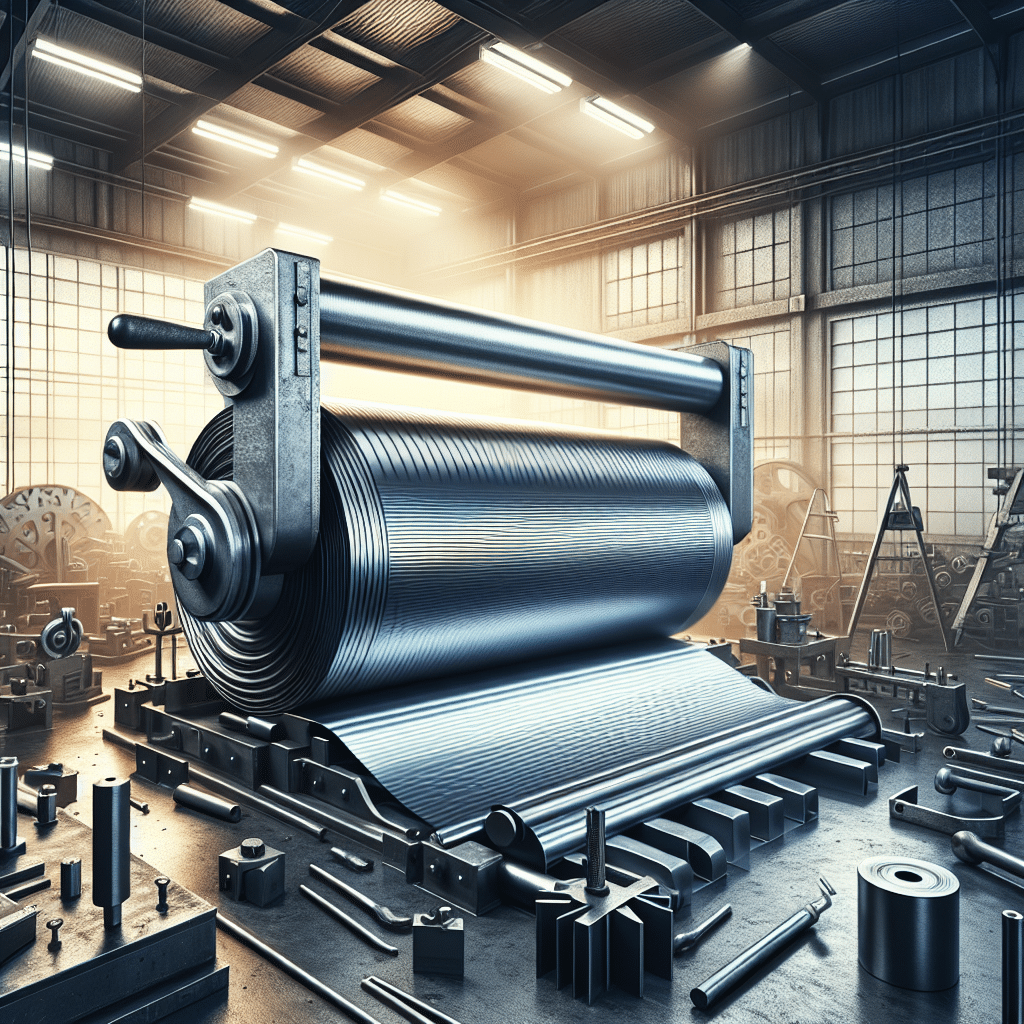

Walcarka do blachy – przewodnik wyboru idealnego sprzętu do obróbki metalu

Rodzaje walcarki do blachy – znajdź odpowiednią dla swoich potrzeb

Wybór właściwej walcarki do blachy to kluczowy krok w procesie obróbki metalu. Mając na uwadze różnorodność dostępnych opcji, niezbędne jest dokładne zrozumienie ich charakterystyk, zastosowań i zdolności produkcyjnych. Poniżej przedstawiamy ogólne podział walcarki, wspomagając wybór urządzenia optymalnie dopasowanego do specyfiki działań.

Walcarki manualne versus zautomatyzowane

Pierwszym rozróżnieniem są walcarki manualne i zautomatyzowane. Walcarki manualne, idealne dla niewielkich warsztatów czy prac hobbystycznych, wymagają bezpośredniego nakładu siły przez operatora i charakteryzują się mniejszą precyzją. Natomiast walcarki zautomatyzowane są stosowane w przemyśle ciężkim, gdzie wysoka wydajność i powtarzalność czynności jest priorytetem.

Walcarki symetryczne, asymetryczne i specjalistyczne

Podział na walcarki symetryczne i asymetryczne zasadza się na konfiguracji wałków. Walcarki symetryczne wykorzystywane są głównie do prostowania blach i wytwarzania cylinderków, posiadają równolegle ustawione wałki. Z kolei asymetryczne oferują większą elastyczność wzórów, umożliwiając gięcie profilowe i ukształtowanie kształtów niestandardowych. Dodatkowo, walcarki specjalistyczne, takie jak walcarki do rur czy kształtowników, są dedykowane do zadań, które wymagają szczególnych właściwości mechanicznych.

Walcarki o zmiennej geometrii wałków

Dla większej wszechstronności wyboru, warto zastanowić się nad walcarkami o zmiennej geometrii wałków. Urządzenia te pozwalają na adaptację procesu gięcia do różnorodnych wymagań produkcyjnych, zapewniając wysoką precyzję i możliwość szybkiego dostosowania do zmieniających się zadań.

Wewnętrzna budowa i jakość komponentów

Jakość komponentów walcarki i jej wewnętrzna budowa to czynniki mające bezpośredni wpływ na żywotność i wydajność urządzenia. Stalowa konstrukcja, zastosowanie trwałych łożysk i dokładność wykonanych elementów to kluczowe aspekty, które wpływają na stabilność pracy i trwałość walcarki.

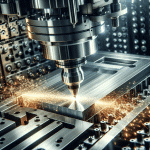

Zastosowanie walcarki w przemyśle – kwestie praktyczne

Praktyczne wykorzystanie walcarki w przemyśle wymaga gruntownej analizy potrzeb produkcyjnych. Wziąć pod uwagę należy maksymalną grubość i szerokość obrabianej blachy, tolerancję na gięcie, możliwość szybkiej wymiany wałków oraz kompatybilność z innym sprzętem w warsztacie.

W dobie cyfryzacji, warto również rozważyć walcarki wyposażone w sterowanie CNC, które zapewniają wyjątkową powtarzalność, łatwość programowania i zdolność do wykonania skomplikowanych zadań z minimalnym nakładem siły roboczej.

Przy wyborze odpowiedniej walcarki do blachy, kluczowe jest uwzględnienie wyżej wymienionych kryteriów i dopasowanie ich do indywidualnych potrzeb oraz specyfiki prowadzonej działalności. Wnikliwe zapoznanie się z dostępnym asortymentem to inwestycja, która zaprocentuje efektywnością, niezawodnością i ostatecznie – sukcesem wykonywanych prac.

Kluczowe funkcje walcarki do blachy, które warto rozważyć przed zakupem

Parametry techniczne dostosowane do potrzeb

Podczas wyboru walcarki do blachy niezwykle ważne jest określenie parametrów technicznych, które będą odpowiadać specyfice przewidzianych prac. Do kluczowych parametrów należą maksymalna długość i grubość obrabianej blachy, jak również minimalny możliwy do osiągnięcia promień gięcia. Decydując się na konkretny model, zweryfikuj jego zdolność do obróbki blachy o parametrach niezbędnych dla Twojej działalności.

System sterowania i automatyzacji

Wybór między walcarką manualną a sterowaną numerycznie (CNC) jest istotny z perspektywy jakości i powtarzalności produkcji. Nowoczesne walcarki CNC zapewniają wyższą precyzję oraz możliwość zapisywania programów pracy, co znacząco przyspiesza proces produkcji, szczególnie przy seryjnym wytwarzaniu elementów.

Dodatkowe opcje konfiguracyjne

Dodatkowe akcesoria mogą zwiększyć wszechstronność maszyny i pozwolić na prowadzenie bardziej złożonych operacji. Wśród nich warto zwrócić uwagę na możliwość instalacji specjalistycznych narzędzi do profilowania, które poszerzają zakres zastosowania walcarki.

Budowa i jakość wykonania

Jakość wykonania jest równoznaczna z trwałością i niezawodnością. Należy zwrócić uwagę na solidność konstrukcji, zastosowane materiały oraz renomę producenta. Wytrzymała, stabilna konstrukcja zapewni bezpieczeństwo pracy i dłuższą żywotność urządzenia.

Wsparcie techniczne oraz dostępność części zamiennych

Przed dokonaniem zakupu warto rozważyć dostępność serwisu gwarancyjnego i pogwarancyjnego, a także łatwość w zdobyciu części zamiennych. Dobry dostęp do wsparcia technicznego i materiałów eksploatacyjnych minimalizuje ryzyko przestojów w pracy, co jest szczególnie istotne w przypadku intensywnej eksploatacji maszyny.

Pamiętaj, że zakup walcarki do blachy to inwestycja na lata. Dlatego poświęcenie uwagi wymienionym wyżej aspektom pomoże Ci wybrać sprzęt, który będzie nie tylko wydajny i precyzyjny, ale również odporny na intensywną pracę i zmienne warunki produkcyjne.

Jak wybrać walcarkę do blachy odpowiednią do rodzaju obrabianego metalu

Wybór odpowiedniej walcarki do blachy jest kluczowy dla efektywności i precyzji procesów obróbki metalu. Rodzaj obrabianego materiału ma znaczący wpływ na specyfikację techniczną wymaganej maszyny. Aby dokonać trafnego wyboru, warto wziąć pod uwagę kilka istotnych kryteriów.

Rodzaj metalu a parametry walcarki

Różne metale charakteryzują się odmienną twardością i plastycznością, co bezpośrednio wpływa na wybór walcarki. Stal nierdzewna, stopy aluminium czy metale kolorowe, każdy z nich wymagać będzie innej siły nacisku i umiejętności precyzyjnego ustawienia parametrów maszyny. Do metali miękkich, takich jak aluminium, wystarczająca będzie walcarka o niższej sile roboczej, podczas gdy stal hartowana będzie wymagała urządzenia o wyższej wytrzymałości i większej mocy.

Moc i wydajność dostosowana do potrzeb produkcyjnych

Dokonując wyboru należy również rozważyć wielkość produkcji. W przypadku obróbki serii dużych partii blach, kluczowa stanie się wydajność walcarki oraz jej zdolność do ciągłej pracy przez długie okresy czasu. Wymagania dotyczące mocy maszyny powinny zostać dostosowane do grubości i rodzaju obrabianych materiałów, tak aby zapewnić płynną i nieprzerwaną pracę.

Dokładność i możliwości regulacji walcarki

Wybierając walcarkę, warto zwrócić szczególną uwagę na możliwość dokładnego ustawienia parametrów takich jak siła nacisku, prędkość walcowania czy temperatura – jeśli obróbka tego wymaga. Odpowiednie ustawienia są niezbędne do zachowania precyzji wymiarów oraz jakości powierzchni walcowanej blachy.

Wielkość i wymiary urządzenia

Kwestią praktyczną, aczkolwiek nie mniej ważną, będzie dostosowanie wielkości walcarki do dostępnej przestrzeni roboczej. Kompaktowe walcarki będą idealne do mniejszych warsztatów, natomiast duże przemysłowe walcownie wymagają odpowiednio przestronnych pomieszczeń.

Podsumowując, wybór odpowiedniej walcarki do obróbki metalu jest procesem, który wymaga analizy potrzeb produkcyjnych, charakterystyki obrabianego materiału, a także warunków, jakie możemy zapewnić w obrębie naszej przestrzeni roboczej. Dokładne zrozumienie specyfikacji technicznych i możliwości maszyny pozwoli na podjęcie decyzji, która przyczyni się do optymalizacji procesu produkcyjnego i poprawy jakości finalnych wyrobów.

Porównanie walcarki ręcznej i automatycznej – co lepiej wybrać do warsztatu?

Zakup odpowiedniej walcarki do blachy może znacząco wpłynąć na efektywność pracy i jakość wykonywanych projektów metalowych. W obliczu wyboru między walcarką ręczną a automatyczną, zrozumienie ich specyfiki jest kluczowe dla podejmowania świadomych decyzji. Poniżej przybliżono istotne różnice i zastosowania obydwu typów maszyn.

Zastosowanie i precyzja – kluczowe kryteria wyboru

Każdy warsztat ma inne potrzeby, a wybór pomiędzy walcarką ręczną a automatyczną powinien być podyktowany specyfiką realizowanych zadań. Walcarki ręczne są zazwyczaj preferowane w mniejszych warsztatach lub przy produkcji krótkich serii, gdzie niezbędna jest większa elastyczność i precyzja ręcznego sterowania procesem. W przypadku produkcji masowej, walcarki automatyczne zdecydowanie zwiększają wydajność pracy, umożliwiając szybką i ciągłą obróbkę metalu z minimalnym zaangażowaniem operatora.

Przystępność cenowa vs. koszt inwestycyjny

Przy podejmowaniu decyzji o zakupie istotnym czynnikiem jest także budżet. Walcarki ręczne są znacznie tańsze w zakupie, co czyni je atrakcyjnymi dla mniejszych przedsiębiorstw z ograniczonymi zasobami finansowymi. Z kolei walcarki automatyczne wymagają większego wydatku początkowego, który jednak może przynieść oszczędności w dłuższej perspektywie czasowej dzięki zautomatyzowanym procesom i zmniejszeniu kosztów pracy.

Ergonomia pracy i potrzeby kadrowe

Rozważając ergonomię pracy, warto zwrócić uwagę na to, że obsługa walcarki ręcznej może być bardziej czasochłonna i wymagać większego wysiłku fizycznego, ale umożliwia także dokładniejszą kontrolę nad procesem. W przypadku walcarki automatycznej, pracownik jest zwolniony z ciężaru fizycznego, co przekłada się na wygodę i możliwość koncentracji na innych aspektach produkcyjnych. Ponadto, do obsługi walcarki automatycznej często potrzebna jest bardziej wyspecjalizowana kadra techniczna.

Wszechstronność vs. specjalizacja

W kontekście wszechstronności, walcarki ręczne często umożliwiają szeroki zakres dostosowań i są bardziej elastyczne w przypadku projektów niestandardowych. Natomiast walcarki automatyczne, choć wyspecjalizowane i efektywne przy dużych nakładach pracy, mogą być mniej elastyczne w zastosowaniach wymagających indywidualnej adaptacji procesu.

Podsumowując, wybór między walcarką ręczną a automatyczną zależy od indywidualnych potrzeb danego warsztatu, planowanej wielkości produkcji, charakteru zamawianych zleceń oraz dostępnych środków finansowych. Warto rozważyć wszystkie aspekty operacyjne i ekonomiczne, aby inwestycja skutecznie przyniosła oczekiwane korzyści dla biznesu.

Walcarka do blachy a bezpieczeństwo pracy – czego nie możesz zignorować?

Podstawy bezpieczeństwa w użytkowaniu walcarki

Podczas wyboru walcarki do blachy, aspekty bezpieczeństwa użytkowania powinny stać na pierwszym miejscu. Maszyny te, choć niezbędne w przemyśle obróbki metalu, mogą być źródłem poważnych wypadków przy nieodpowiedniej obsłudze lub wadliwym konstrukcie. Aby zminimalizować ryzyko, niezbędne jest wybranie walcarki wyposażonej w niezawodne systemy zabezpieczeń, takie jak osłony ochronne mechaniczne, bariery świetlne, czy systemy awaryjnego zatrzymania. Wrocławski Instytut Techniczny podkreśla znaczenie regularnych szkoleń operacyjnych i technicznych jako kluczowego elementu prewencyjnego w kwestii bezpieczeństwa pracy.

Kryteria wyboru bezpiecznej walcarki do blachy

Przy wybieraniu walcarki, warto skupić się na modelach spełniających normy bezpieczeństwa, takie jak PN-EN ISO 12100:2012 dotyczące ogólnych zasad projektowania maszyn pod kątem bezpieczeństwa. Należy zwrócić uwagę także na łatwość dostępu do punktów serwisowych oraz ergonomię maszyny, która wpływa na minimalizowanie zmęczenia operatorka i zwiększenie kontroli nad procesem walcowania. Zastosowanie automatycznych czujników, które monitorują stan maszyny w czasie rzeczywistym i potrafią zasygnalizować potencjalne zagrożenie, może istotnie wpłynąć na bezpieczeństwo pracy.

Innowacyjne technologie a bezpieczeństwo

Rynek maszyn do obróbki metalu wciąż ewoluuje, oferując rozwiązania poprawiające bezpieczeństwo, takie jak systemy sterowania oparte na zaawansowanej automatyce i interfejsach HMI (Human-Machine Interface). Umożliwiają one nie tylko precyzyjne operowanie walcarką, ale także szybką reakcję na awarie i niestandardowe sytuacje. Nie należy pomijać roli, jaką odgrywa intuicyjne oprogramowanie maszyny, pozwalające na łatwe zarządzanie i kontrolę procesu walcowania, co bezpośrednio przekłada się na bezpieczeństwo.

Praktyczne porady:

– Sprawdź, czy walcarka ma aktualne certyfikaty bezpieczeństwa.

– Konsultuj się z producentem na temat możliwych opcji zabezpieczeń dodatkowych.

– Inwestuj w regularne przeglądy techniczne i konserwację maszyny.

– Upewnij się, że personel obsługujący walcarkę jest właściwie przeszkolony w zakresie jej użytkowania.

Pamiętaj, że wybór walcarki do blachy to nie tylko kwestia efektywności i jakości obróbki, ale przede wszystkim bezpieczeństwa pracy. Dokładając wszelkich starań, aby wybrać sprzęt spełniający najwyższe standardy i dostarczając pracownikom odpowiednie warunki i szkolenia, znacząco zmniejszasz ryzyko wypadków na stanowisku pracy.

Dowiedz się, jak wybrać idealną walcarkę do blachy dla Twojego warsztatu metalurgicznego – kliknij tutaj, aby przeczytać artykuł: https://solutiontrade.pl/walcarki-flexo/.