Jak wybrać materiały stykowe odbieraków prądu, by zmniejszyć awarie?

Coraz więcej zespołów utrzymania ruchu szuka prostych sposobów na ograniczenie przestojów. W wielu przypadkach to nie elektronika zawodzi jako pierwsza, lecz kontakt ślizgowy. Dobrze dobrany materiał nakładki stykowej w odbierakach prądu potrafi wyciszyć łuki, zmniejszyć zużycie i uspokoić pracę układu.

W tym artykule znajdziesz konkretne wskazówki, które pomogą podjąć świadomy wybór materiału ślizgu. Poznasz różnice między mosiądzem a grafitem, wpływ prądu i temperatury oraz zasady monitorowania zużycia, także podczas modernizacji taboru i urządzeń dźwignicowych.

Dlaczego materiał nakładki stykowej zmniejsza awaryjność?

Bo decyduje o tarciu, oporze elektrycznym, powstawaniu łuku i tempie zużycia przewodu oraz ślizgacza.

Materiał stykowy pracuje w trudnych warunkach, więc musi stabilnie przewodzić prąd i jednocześnie „dogadywać się” mechanicznie z przewodem jezdnym. Zbyt twardy ślizg przyspiesza zużycie przewodu, zbyt miękki kruszy się i traci kontakt. Zbyt duża rezystywność podnosi temperaturę i sprzyja łukom, zbyt niska bywa przyczyną erozji powierzchni przy zakłóceniach. Właściwy materiał ogranicza iskrzenie, utrzymuje równy współczynnik tarcia i pomaga utrzymać stałą siłę docisku. To przekłada się na mniej zatarć, mniej przegrzań i dłuższe przebiegi między wymianami.

Jakie materiały stykowe stosuje się w odbierakach prądu?

Najczęściej stosuje się elektrografit, metalografit oraz ślizgi metalowe, uzupełniane kompozytami i wkładkami łukochronnymi.

W transporcie szynowym standardem są nakładki elektrografitowe. Mają dobre własności samosmarne i łagodnie obchodzą się z przewodem miedzianym. W aplikacjach o wyższych prądach używa się metalografitu, czyli grafitu z dodatkiem miedzi. Obniża opór styku i lepiej odprowadza ciepło. W dźwignicach i suwnicach popularne są mosiężne lub miedziane rolki i ślizgi. Zapewniają niskie spadki napięcia i wysoką odporność mechaniczną. Coraz częściej spotyka się kompozyty, na przykład grafit z wypełnieniami poprawiającymi odporność na uderzenia. Korpusy ślizgaczy wykonuje się ze stopów aluminium albo żeliwa, a właściwe nakładki są elementami wymiennymi dobranymi do typu przewodu i obciążenia prądowego.

Do jakich przewodów pasują nakładki mosiężne i grafitowe?

Mosiądz sprawdza się na szynach i przewodach jezdnych w dźwignicach, grafit jest właściwy do przewodów miedzianych w sieciach trakcyjnych i torach prądowych.

Nakładki mosiężne i rolki mosiężne często współpracują z szynami stalowymi oraz miedzianymi torami prądowymi w suwnicach. Dają niski opór styku i dobrze znoszą zabrudzenia, lecz mogą przyspieszać zużycie przewodu. Nakładki grafitowe i metalografitowe są pierwszym wyborem do przewodów jezdnych ze stopów miedzi w tramwajach i kolei. Chronią przewód przed nadmiernym ścieraniem i ograniczają łuki. W suwnicach metalografit dobrze współpracuje z przewodami miedzianymi. Przy torach prądowych z aluminium należy trzymać się zaleceń producenta systemu. Wiele takich torów ma powierzchnie kontaktowe z miedzi lub stali nierdzewnej, co dyktuje dobór ślizgu. W każdym przypadku liczy się zgodność materiałów i dopuszczenia producenta odbieraka prądu.

Jak wpływają prąd i temperatura na dobór materiału stykowego?

Im wyższy prąd i trudniejsze warunki termiczne, tym większa potrzeba materiału o niskim oporze styku i dobrej przewodności cieplnej.

Prąd znamionowy oraz prądy rozruchowe podnoszą temperaturę w strefie styku. Jeśli opór jest zbyt duży, pojawia się przegrzewanie i erozja łukowa. W takich przypadkach lepiej sprawdza się metalografit, który obniża straty i odprowadza ciepło do korpusu ślizgacza. W sieciach o mniejszych prądach korzystny będzie elektrografit. Zapewni stabilny poślizg i mniejsze zużycie przewodu. Warunki środowiskowe też mają znaczenie. Mróz, deszcz, pył i sól drogowa zmieniają tarcie i sprzyjają mikrołukom. Materiały grafitowe radzą sobie z tym lepiej dzięki właściwościom samosmarującym. W wysokich temperaturach warto zwrócić uwagę na typ spoiwa w kompozytach grafitowych oraz na to, czy producent dopuszcza dany materiał do pracy w tej klasie termicznej.

Jakie kryteria mechaniczne i aerodynamiczne uwzględnić?

Liczą się twardość, masa nakładki, geometria ślizgacza i stabilność docisku. W pojazdach szybkich dochodzi jeszcze opływowość główki.

Zbyt twardy ślizg będzie rzeźbił przewód, zbyt miękki szybko się skruszy. Masa nakładki wpływa na bezwładność główki. Lżejszy ślizg lepiej śledzi przewód na nierównościach. Geometria nabieżników powinna łagodnie wprowadzać drut na część roboczą i współpracować z zygzakowaniem sieci. W pantografach na wyższe prędkości przydatne są osłony aerodynamiczne, które stabilizują siłę docisku. W dźwignicach ważniejsze są odporność na wibracje, poprawny docisk sprężyn i tolerancje ustawienia względem toru prądowego. Dobrze dobrany materiał pomaga utrzymać stały współczynnik tarcia, co ułatwia utrzymanie właściwego docisku w całym zakresie pracy.

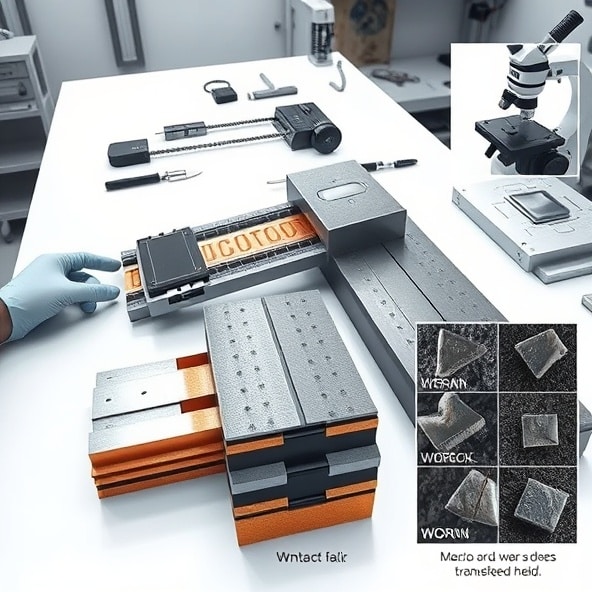

Jak monitorować zużycie ślizgaczy i planować wymianę nakładek?

Stosuj proste wskaźniki zużycia, pomiary okresowe i rejestrację warunków pracy. Wymianę planuj przed osiągnięciem minimalnej grubości.

Większość ślizgów ma znaki wskazujące granicę zużycia. Regularny pomiar grubości oraz oględziny krawędzi pozwalają wychwycić wykruszenia i rozwarstwienia. Warto rejestrować prąd, temperaturę główki i liczbę zdarzeń łukowych. Ułatwia to ocenę, czy materiał nie jest przeciążony. Tam, gdzie to możliwe, sprawdzaj zużycie przewodu jezdnego i stan nabieżników. W magazynie utrzymuj zapas nakładek, a plan wymian powiąż z harmonogramem przeglądów. Po każdej zmianie materiału ślizgu przez pierwsze tygodnie prowadź gęstsze kontrole, aby potwierdzić założenia.

Jak dobrać materiały przy modernizacji taboru i wymianie odbieraków?

Zacznij od wymagań sieci i obciążeń, dobierz materiał do przewodu i prędkości, a potem zweryfikuj siłę docisku i kompatybilność mechaniczną.

Modernizacja to dobry moment na przejście z metali na grafit przy przewodach miedzianych w transporcie szynowym. Zmniejsza to zużycie przewodu i liczbę łuków. W dźwignicach rozważ metalografit tam, gdzie prądy są wysokie, a środowisko zabrudzone. Sprawdź, czy główka i korpus ślizgacza akceptują nowy typ nakładek. Zweryfikuj siłę docisku, zakres wychyleń i ewentualne łączniki bocznikujące w torze prądowym, które poprawiają przepływ energii przez przeguby. Upewnij się, że wybrany materiał ma dopuszczenia producenta odbieraka prądu do pracy w Twojej sieci i że masz zapewnioną dostępność części zamiennych.

Od czego zacząć wdrożenie lepszych materiałów stykowych?

Od krótkiego audytu warunków pracy i pilotażu na wybranych odbierakach prądu.

Poukładaj proces w kilku krokach:

- Zbierz dane o prądach, prędkościach, temperaturach i typach przewodów.

- Określ najczęstsze tryby awarii oraz miejsca przegrzań i łuków.

- Wybierz 1–2 materiały kandydackie zgodne z zaleceniami producenta odbieraka.

- Uruchom pilotaż na ograniczonej liczbie urządzeń.

- Mierz zużycie ślizgów, temperatury i jakość styku.

- Porównaj wyniki i wprowadź materiał docelowy wraz z procedurami przeglądów.

- Przeszkol zespół z rozpoznawania oznak nieprawidłowej pracy styku.

Dobrze dobrany materiał stykowy działa jak bezpieczny bufor między mechaniką a elektryką. Chroni przewód, uspokaja łuk i pozwala planować, a nie gasić pożary. W 2025 roku to prosty sposób na realne oszczędności czasu i energii, pod warunkiem rzetelnych pomiarów i konsekwentnego serwisu.

Skonsultuj dobór materiałów ślizgowych do swoich odbieraków prądu i zaplanuj szybki pilotaż w Twojej flocie.

Chcesz ograniczyć iskrzenie i wydłużyć przebiegi między wymianami, zmniejszając przestoje i koszty serwisu? Dowiedz się, który materiał nakładki — elektrografit, metalografit czy mosiądz — najlepiej sprawdzi się w Twojej sieci i jak przeprowadzić pilotaż: https://nowitel.pl/oferta/osprzet-trakcyjny/odbieraki-pradu.html.